Заводы по полиэтиленовой пленки

Когда говорят про заводы по полиэтиленовой пленки, многие сразу представляют гигантские цеха с автоматизированными линиями. Но на деле всё часто упирается в нюансы — например, как тот же стабилизатор ультрафиолета ведёт себя в условиях северного света, или почему толщина 150 мкм иногда работает хуже, чем 120. Вот об этих подводных камнях и хочу порассуждать.

Технологические тонкости, о которых не пишут в брошюрах

Возьмём классический трёхслойный полиэтилен для теплиц. В теории всё просто: внешний слой — УФ-стабилизатор, средний — барьер, внутренний — антифог. Но когда мы в 2019-м запускали линию для Казахстана, выяснилось, что местная вода даёт микротрещины в среднем слое. Пришлось пересматривать весь регламент экструзии.

Кстати, про антифог. Многие производители до сих пор используют составы на основе жирных кислот — да, дешево, но через сезон плёнка начинает 'потеть' каплями, которые обжигают растения. Мы в ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения перешли на кополимерные добавки — дороже, но зато не надо ежегодно перекрывать теплицы. Это к вопросу о 'экономии'.

И ещё момент: почему-то все зациклены на плотности, хотя куда важнее равномерность расплава. Видел как-то на одном заводе — визуально плёнка идеальная, а при замере оптики разброс до 12%. Результат — в южной части теплицы помидоры горят, в северной — недополучают свет.

Оборудование: где кроются главные риски

Современные экструдеры — это, конечно, мощно, но именно в автоматике часто таятся проблемы. Например, датчики толщины плёнки. Если стоят устаревшие радиоизотопные — могут 'врать' при смене сырья. Мы на своём производстве перешли на лазерные, но и там есть нюанс: требуют юстировки раз в две недели, иначе калибровка съезжает.

Особенно сложно с широкими полотнами — теми самыми, что для промышленных теплиц. Когда делали заказ для проекта в Краснодарском крае, пришлось полностью перенастраивать систему охлаждения валов. Стандартные чиллеры не справлялись — плёнка шла 'грибом' по краям. В итоге разработали кастомную систему с раздельными контурами охлаждения.

И да, про 'ноу-хау' от разных поставщиков. Китайские линии часто комплектуются европейской автоматикой — вроде Siemens или Beckhoff. Но софт для управления пишут местные инженеры, и вот там-то бывают косяки. Как-то раз столкнулись с тем, что система не учитывала гигроскопичность гранул при смене влажности в цехе. Мелочь? А партия ушла в брак.

Сырьё: от чего реально зависит долговечность

Все знают про стабилизаторы, но мало кто задумывается о самом полиэтилене. Линейный ПЭНД даёт прочность, но жёсткость. Для теплиц, где плёнка постоянно 'дышит' от ветра, это минус — быстрее устаёт в точках крепления. Мы экспериментировали с металоценовыми сополимерами — дорого, но для северных регионов, где нужна и прочность, и эластичность, оказалось оправдано.

Забавный случай был с переработчиками, которые пытались экономить на регрануляте. Вроде бы всё по ГОСТу — но когда стали анализировать, оказалось, что вторичка была из смеси ПВД и ПП. Внешне — нормально, а при первых заморозках плёнка потрескалась. Теперь всегда требуем паспорта на каждую партию сырья, даже если это увеличивает сроки.

Кстати, про добавки. Амины светостабилизаторы — классика, но они могут мигрировать на поверхность. Видели теплицы, где через полгода плёнка стала скользкой? Это оно. Перешли на полимерные стабилизаторы — проблема ушла, хотя себестоимость выросла на 7-8%.

Практика внедрения: между теорией и реальностью

Когда мы начинали сотрудничество с ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения, первый же проект в Ставрополье показал — расчётные нагрузки и реальные это разные вещи. По паспорту плёнка должна была выдерживать 120 кгс/см2, но постоянные ветровые микровибрации приводили к усталости материала в креплениях. Пришлось разрабатывать усиленные краевые зоны.

Ещё пример — оптические свойства. В лаборатории светопропускание 91% — отлично. А в поле оказалось, что рассеивание недостаточное — растения получали ожоги. Добавили матирующие микрочастицы — светопропускание упало до 87%, но урожайность выросла. Вот вам и 'идеальные параметры'.

Сейчас через сайт https://www.qdwotu.ru мы часто получаем запросы на спецрешения — например, для высокогорных теплиц в Киргизии. Там УФ-индекс зашкаливает, плюс перепады температур. Пришлось создавать композит с двойным стабилизатором — дорого, но альтернатив просто нет.

Экономика против качества: где тот самый баланс

Многие сельхозпроизводители до сих пор считают, что дешёвая плёнка — это нормально. Мол, два сезона отработает и ладно. Но когда считаешь полную стоимость — включая монтаж, простои, риски потери урожая — разница в 15-20% за качественную плёнку выглядит иначе. Особенно для многолетних культур.

Мы в своей практике столкнулись с интересным парадоксом: клиенты, которые покупали самую дорогую плёнку, реже жаловались. Не потому что она идеальная — просто они изначально закладывали правильную эксплуатацию. Те же системы натяжения, регулярная мойка. А те, кто экономил — пытались 'выжать' из материала больше, чем он может.

Сейчас, глядя на наш опыт с ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения, понимаю: главное не просто сделать хороший полиэтилен для теплиц, а чтобы он работал в конкретных условиях. Иногда лучше немного снизить параметры, но добиться стабильности. Как тот случай с толщиной — 180 мкм не всегда лучше 150, если каркас не рассчитан на такой вес.

Что в сухом остатке

За годы работы понял: заводы по производству полиэтиленовой пленки — это не про тонны и метры, а про детали. Та самая добавка, которая составляет 0,3% состава, но определяет 70% срока службы. Или настройка экструдера, которую не опишешь в инструкции.

Сейчас, когда вижу новые проекты, всегда спрашиваю: а что будет через три сезона? Не в лаборатории, а в реальном поле, с градом, пылью и человеческим фактором. Именно этот подход мы и стараемся внедрять в каждом проекте — будь то Подмосковье или предгорья Тянь-Шаня.

И да, если кому-то кажется, что всё это можно описать в техзадании — попробуйте объяснить, почему одна партия плёнки работает пять лет, а другая — всего два. Часто ответ не в ГОСТах, а в том самом 'чувстве материала', которое появляется только с опытом. Или с грамотными ошибками, которые вовремя успели заметить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лента для прокладки под плёнку

Лента для прокладки под плёнку -

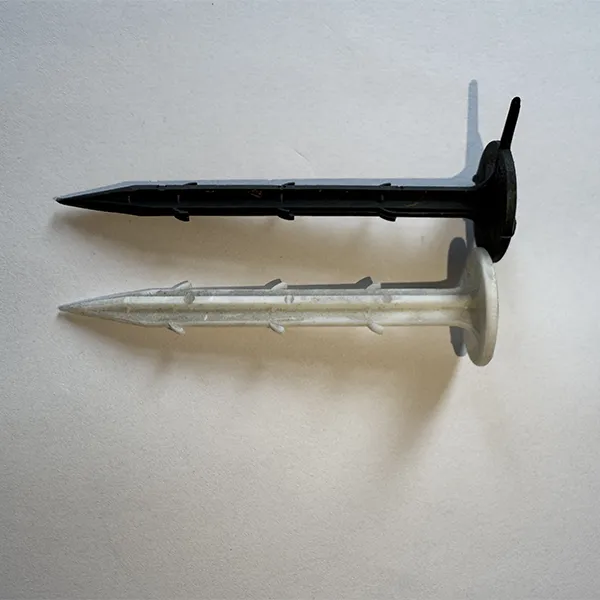

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

Нержавеющая сталь для подъема пленки

Нержавеющая сталь для подъема пленки -

Противофильтрационная мембрана

Противофильтрационная мембрана -

Плёнка для винограда

Плёнка для винограда -

Земляной анкер

Земляной анкер -

Стретч-плёнка

Стретч-плёнка -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Плёнка для томатов

Плёнка для томатов -

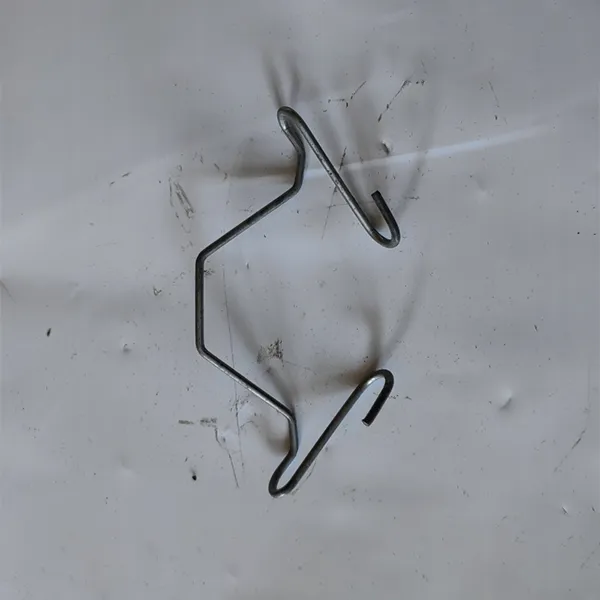

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк) -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

Плёнка для выращивания грибов

Плёнка для выращивания грибов

Связанный поиск

Связанный поиск- Крепкая армированная пленка

- Плёнка

- Геотекстиль 100 черный

- Лента светлица для крепления пленки к теплице

- Агроткань от сорняков для клубники

- Пленка армированная 500 мкр 5х6 5м купить

- Ширина пленки для теплиц 150 мкм

- Спанбонд или армированная пленка

- Рулон пленки полиэтиленовой для теплицы

- Пленка для теплицы 6х 20 метров