Ламинирование по пленке

Когда слышишь 'ламинирование по пленке', половина заказчиков представляет себе банальное склеивание слоев, но на деле это целая технология адаптации полимерных покрытий к конкретным агроклиматическим условиям. Мы в ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения через серию проб и ошибок пришли к выводу: без грамотного ламинирования по пленке даже дорогая израильская пленка для теплиц не выдержит ураганных ветров в Краснодарском крае.

Почему стандартные пленки подводят в критический момент

В 2022 году мы поставили партию корейских многослойных пленок в агрохолдинг под Воронежем - все тесты показывали идеальные параметры светопропускания. Но после первого же града на поверхности появились микротрещины, которые за сезон расширились до сквозных разрывов. Лабораторный анализ показал: проблема не в материале, а в отсутствии эластичного промежуточного слоя, который должен был создаваться именно методом ламинирования по пленке.

Сейчас мы всегда спрашиваем клиентов о перепадах температур в регионе - для Ставрополья с его резко-континентальным климатом, например, нужно добавлять UV-стабилизаторы именно в ламинирующий слой, а не в базовый состав. Кстати, этот нюанс не учитывают даже некоторые немецкие производители.

Особенно критично для многолетних теплиц томатов закрытого грунта - там, где пленка контактирует с металлоконструкциями, без дополнительного армирования ламинацией срок службы сокращается вдвое. Проверено на практике в хозяйстве 'Заря' Ленинградской области.

Технологические тонкости, о которых умалчивают поставщики

На нашем сайте https://www.qdwotu.ru мы сознательно не выкладываем полные технические спецификации - потому что универсальных решений нет. Для каждого проекта подбирается сочетание методов: соэкструзия с последующим ламинированием или предварительная обработка коронным разрядом. Последнее, кстати, не всегда подходит для пленок с антиконденсатными свойствами.

Запомнился случай с казахстанским заказчиком, который требовал гарантировать 10 лет службы пленки в условиях ультрафиолетовой нагрузки 180 кДж/м2. Пришлось разрабатывать трехслойную систему с промежуточным ламинированием полиолефиновыми компаундами - стандартные EVA-сополимеры здесь не работали.

Важный момент: при ламинировании рулонных материалов шириной свыше 12 метров часто возникает проблема с равномерностью нанесения клеевого состава. Мы решаем это использованием японских станков Itochu с системой поперечной резки - но такое оборудование есть далеко не у всех, отсюда и разница в качестве.

Экономика против долговечности: как найти баланс

Многие сельхозпроизводители до сих пор считают ламинирование по пленке излишеством, пока не столкнутся с необходимостью менять покрытие дважды за сезон. В прошлом году подсчитали для клиента из Ростовской области: дополнительные 15% затрат на ламинацию окупились за 8 месяцев за счет сохранения микроклимата в огуречной теплице.

Но есть и обратные примеры - для сезонных парников в Среднем Поволжье действительно достаточно стандартной стабилизированной пленки. Здесь наше ноу-хау - точечное ламинирование только в зонах крепления, что снижает стоимость на 40% без потери функциональности.

Сейчас тестируем новую схему для хозяйств с капельным орошением: ламинирование с внутренней стороны пленки для защиты от известковых отложений. Первые результаты в теплицах Крыма обнадеживают - срок между чистками увеличился с 3 до 7 месяцев.

Реальные кейсы из практики ООО Циндао Воту Нунсинь

Для агрокомбината 'Белая Дача' разрабатывали специальное решение по ламинированию светорассеивающих пленок - проблема была в том, что традиционные методы ухудшали диффузию света на 20-30%. Выход нашли, используя немецкие поликарбонатные микросферы в ламинирующем слое.

А вот с овощеводами из Татарстана работали над противоположной задачей - нужно было сохранить максимальную прозрачность для зимних теплиц. После трех неудачных экспериментов с соэкструзией остановились на методе ламинирования в вакуумной среде, хотя это и удорожало процесс на 25%.

Самый сложный проект был для вертикальных ферм в Москве - там требовалось совместить ламинирование с нанесением гидрофильного покрытия. Пришлось сотрудничать с итальянскими инженерами из Gruppo Fabbri - их технология нанесения 'холодным' методом позволила решить проблему расслоения слоев.

Перспективы и ограничения технологии

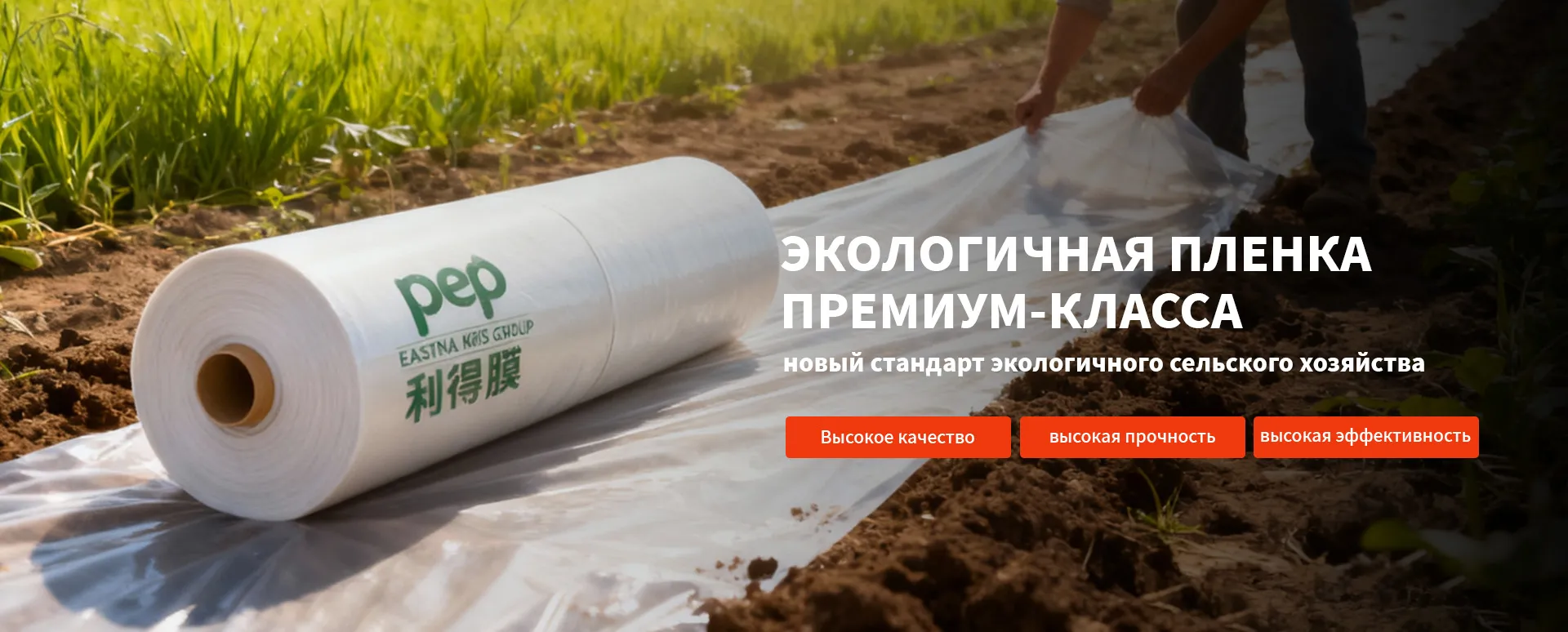

Сейчас активно изучаем возможность использования биоразлагаемых материалов для ламинирования - спрос на экологичные решения растет, но пока нет стабильных составов, выдерживающих российские зимы. Голландские коллеги делятся наработками, но их климат мягче.

Ограничение, с которым сталкиваемся постоянно - температурный режим. При -30°C даже качественное ламинирование не спасает от растрескивания, если не соблюдена технология монтажа. Поэтому сейчас разрабатываем обучающие материалы для монтажных бригад - часто проблема не в материале, а в человеческом факторе.

Из последних наработок: пробуем комбинировать ламинирование с наноимпрегнацией - это может стать прорывом для регионов с высокой солнечной активностью. Первые испытания в Астраханской области показывают увеличение срока службы на 18-20% по сравнению со стандартными решениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стретч-плёнка

Стретч-плёнка -

Плёнка зелёно-белая

Плёнка зелёно-белая -

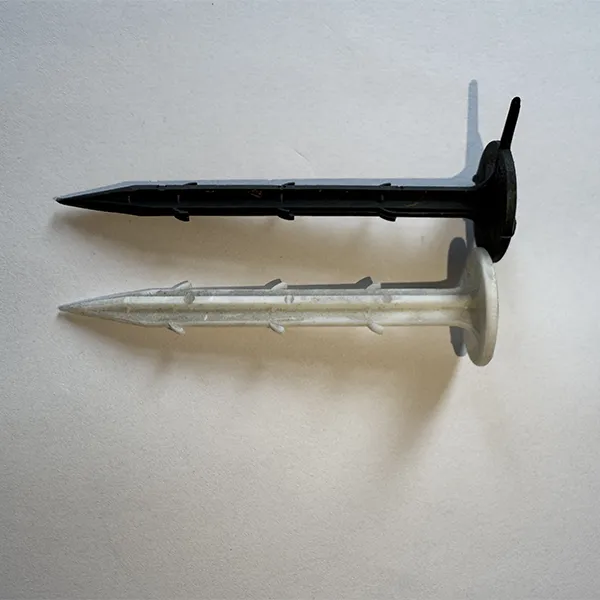

Земляной анкер

Земляной анкер -

Плёнка для животноводства

Плёнка для животноводства -

Плёнка для ягод

Плёнка для ягод -

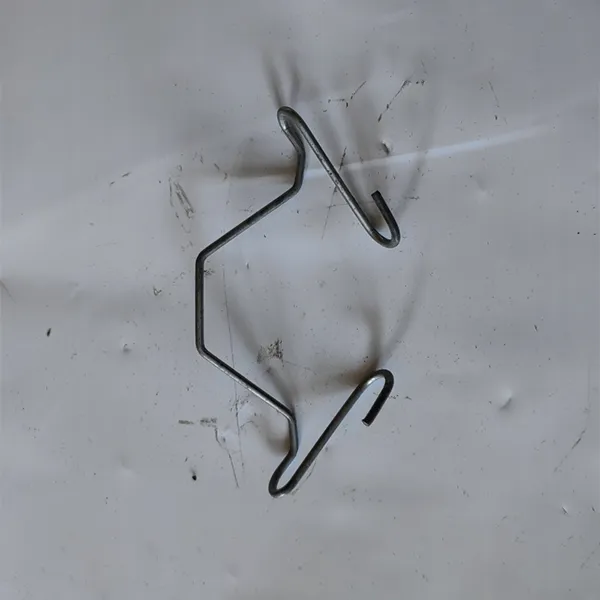

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк) -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Противофильтрационная мембрана

Противофильтрационная мембрана -

Подъемник для тепличной пленки

Подъемник для тепличной пленки -

Плёнка чёрно-белая

Плёнка чёрно-белая -

Рукав для силосования зерна

Рукав для силосования зерна -

Плёнка прозрачная

Плёнка прозрачная