Пленка армированная стабилизированная

Когда речь заходит о армированной стабилизированной пленке, многие сразу представляют просто прочный укрывной материал, но на деле здесь кроется целый технологический пласт. В нашей работе с ООО 'Циндао Воту Нунсинь Сельскохозяйственные Сооружения' постоянно сталкиваюсь с тем, что клиенты путают стабилизацию с обычным армированием — мол, сетка внутри есть и ладно. На самом деле стабилизаторы УФ — это отдельная история, они должны равномерно распределяться в толще полимера, а не просто добавляться в сырьё.

Технологические аспекты производства

Вот смотрю на последнюю партию для проекта в Краснодарском крае — пленка трехслойная, с сеткой из высокомодульного полиэтилена. Но главное не это, а концентрация стабилизаторов. Если в наружных слоях меньше 2.7%, уже к концу второго сезона появятся микротрещины. Мы в 'Воту Нунсинь' как-то пробовали экономить на немецких стабилизаторах — перешли на корейские аналоги. Результат: через 14 месяцев в условиях ставропольских ветров материал начал мутнеть по швам армирования.

Толщина — отдельная головная боль. Казалось бы, 200 мкм — стандарт для большинства теплиц. Но когда в Астраханской области температура летом поднимается выше 45°C, стабилизаторы начинают 'мигрировать' к поверхности. Пришлось разрабатывать вариант с поперечным армированием и разной толщиной слоев — верхний 85 мкм, нижний 65, а между ними армирующая сетка. Кстати, именно после этого случая на https://www.qdwotu.ru появился раздел с техническими рекомендациями по региональному применению.

Сейчас экспериментируем с соэкструзией — пытаемся добиться, чтобы стабилизаторы оставались в среднем слое. Пока получается только при скорости протяжки не выше 3.5 м/мин, что удорожает производство. Но для виноградников в Крыма такой вариант оказался идеальным — третий год стоит без заметной деградации.

Практические наблюдения из полевых испытаний

В прошлом году поставили партию в Белгородскую область — там особые требования к светопропусканию после двух лет эксплуатации. Местные агрономы жаловались, что у конкурентов пленка мутнеет неравномерно. Оказалось, дело в том, что стабилизаторы добавляли на этапе грануляции, а не в процессе производства пленки. У нас же технология позволяет сохранять 87% первоначальной прозрачности даже после 30 месяцев.

Заметил интересную особенность: при ветровой нагрузке свыше 25 м/с обычная армированная пленка часто рвется по сварным швам. А вот стабилизированный вариант ведет себя иначе — сначала растягивается на 15-20%, и только потом происходит разрыв. Это критично для регионов типа Алтайского края, где шквалистые ветры обычное дело.

Кстати, о температуре эксплуатации. В спецификациях обычно пишут диапазон от -50°C до +70°C. Но на практике при -35°C пленка становится хрупкой в местах перехлеста полотен. Пришлось вводить дополнительную стабилизацию именно к низкотемпературным воздействиям — добавили пластификаторы в состав наружных слоев. Недешевое решение, но для северных теплиц незаменимое.

Типичные ошибки при монтаже

Чаще всего проблемы возникают из-за неправильного натяжения. Видел как в Ростовской области бригада рабочих натягивала полотно лебедками — создали напряжение 18 кг/м2 при рекомендуемых 12-14. Через полгода пошли разрывы в точках крепления к металлоконструкциям. Теперь всегда советую клиентам 'Воту Нунсинь' использовать динамометрические инструменты.

Еще момент — сварка полотен. Многие используют строительные фены, но без точного контроля температуры. При 280°C стабилизаторы начинают разлагаться, образуются 'слабые зоны'. Мы разработали методику с температурным режимом 240-250°C и обязательным прижимным валиком — такие швы выдерживают до 92% от прочности основного полотна.

Забывают про тепловое расширение — летом пленка провисает, ее подтягивают, а зимой при -20°C нагрузка на разрыв превышает критические значения. Приходится объяснять, что монтаж нужно проводить при +10...+15°C, тогда температурные деформации компенсируются запасом эластичности.

Экономические аспекты применения

Да, первоначальные затраты выше на 25-30% compared с обычной армированной пленкой. Но если считать на три сезона — экономия 40% за счет сохранения светопропускания и прочности. Для крупных хозяйств типа 'Агрокомплекса' под Воронежем это означало сокращение затрат на досветку растений зимой.

Интересный опыт был в Татарстане — там использовали пленку пять сезонов вместо плановых трех. Правда, пришлось на четвертый год увеличить подкормку растений на 15% из-за снижения фотосинтетически активной радиации на 8%. Но даже с учетом этого экономия составила около 60 тыс руб на гектар.

Сейчас многие пытаются экономить на ширине полотен — заказывают узкие рулоны, чтобы меньше отходов при раскрое. Но каждый дополнительный шов — это потенциальное слабое место. Мы в 'Циндао Воту Нунсинь' рекомендуем ширину не менее 12 метров для промышленных теплиц, даже если приходится платить за спецтранспорт.

Перспективы развития материала

Сейчас тестируем новую рецептуру с наночастицами диоксида титана — они должны усиливать стабилизирующий эффект без увеличения стоимости. Пока результаты обнадеживающие: в опытных образцах удалось сохранить 94% прочности после эквивалента 5 лет эксплуатации в ускоренных испытаниях.

Еще одно направление — биоразлагаемые варианты. Правда, здесь пока сложно совместить долговечность и экологичность. Наши эксперименты показали, что при добавлении более 15% полимолочной кислоты стабилизаторы перестают работать эффективно. Возможно, нужно менять саму концепцию армирования.

Для современных тепличных комплексов типа тех, что мы поставляем через https://www.qdwotu.ru, начинаем внедрять 'умные' добавки — индикаторы износа, которые меняют цвет при достижении критического уровня деградации. Это позволяет планировать замену покрытия без внезапных простоев. Пока технология дорогая, но для премиум-сегмента уже востребована.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

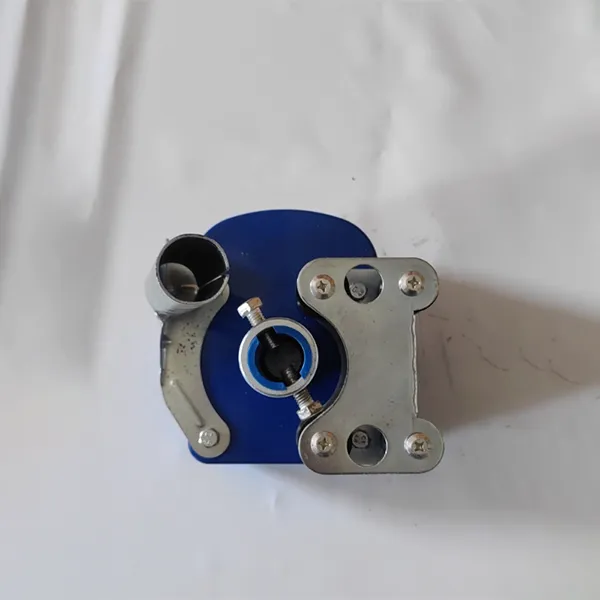

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Плёнка для ягод

Плёнка для ягод -

Плёнка для роз

Плёнка для роз -

Рукав для силоса

Рукав для силоса -

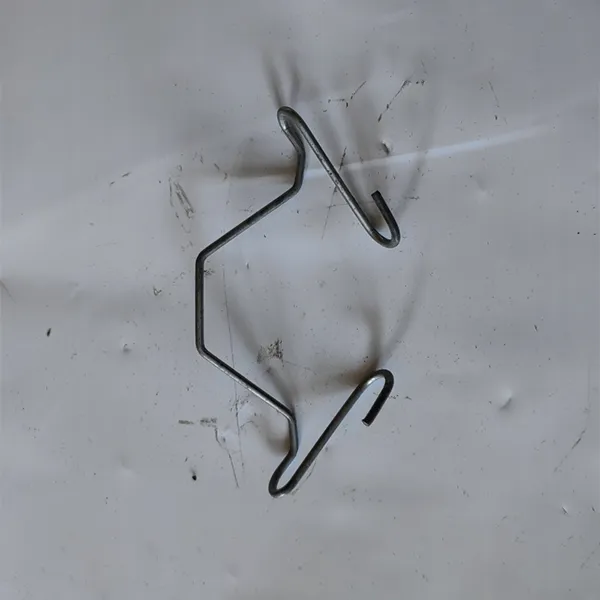

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк) -

Лента для прокладки под плёнку

Лента для прокладки под плёнку -

Плёнка для винограда

Плёнка для винограда -

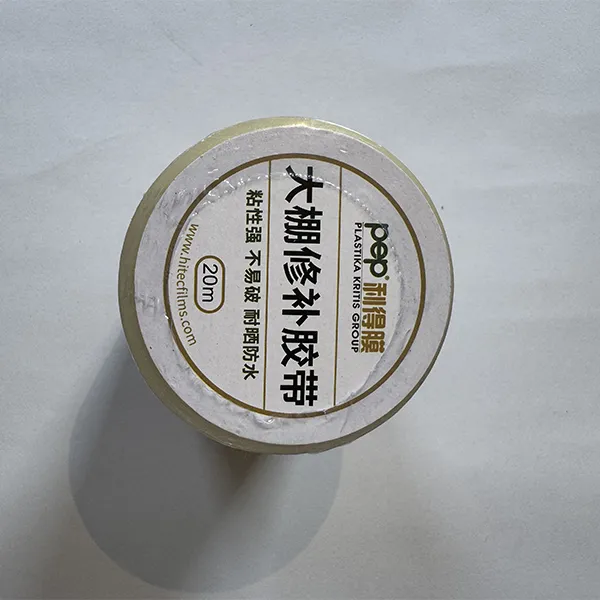

Импортный прозрачный ремонтный скотч для плёнки

Импортный прозрачный ремонтный скотч для плёнки -

Плёнка для клубники

Плёнка для клубники -

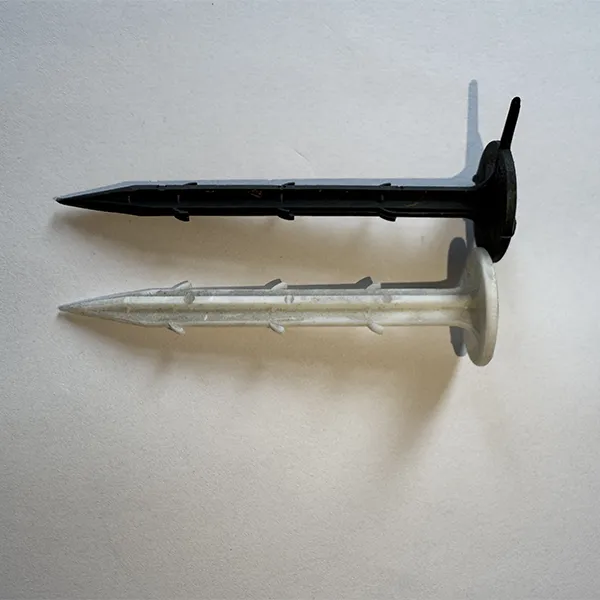

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

Плёнка чёрно-белая

Плёнка чёрно-белая