Пленка армированная чзм

Когда слышишь 'армированная пленка чзм', многие сразу думают о простом укрывном материале, но на деле это сложный композит с нюансами, которые становятся ясны только после пары сезонов работы. Вот в ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения мы как раз столкнулись с тем, что некоторые клиенты путают обычную стабилизированную пленку с настоящей армированной — а разница в эксплуатации колоссальная.

Что скрывается за маркировкой ЧЗМ

ЧЗМ — это не просто аббревиатура, а указание на специфическую сетку-основу. В наших проектах для агрокомплексов в Краснодарском крае использовали пленку с вертикальным плетением нити 0,3 мм, и это давало устойчивость к градам, которые в том регионе не редкость. Но вот горизонтальное плетение... с ним бывали проблемы при монтаже — если не соблюдать угол натяжения, материал мог 'поплыть' уже через месяц.

Заметил, что некоторые производители экономят на стабилизаторах ультрафиолета, добавляя их только в наружный слой. В результате через сезон пленка мутнеет изнутри, и светопропускание падает на 15-20%. Мы в Воту Нунсинь после неудачного опыта с партией из Новосибирска теперь всегда требуем лабораторные тесты на равномерность распределения стабилизаторов.

Кстати, о температурных режимах: армированная пленка чзм ведет себя по-разному при -25°C и +45°C. В теплицах под Астраханью, где перепады достигали 30 градусов за сутки, материал с неправильно подобранным коэффициентом линейного расширения давал волны на каркасе. Пришлось пересчитывать шаг обрешетки — увеличили с 1,5 до 1,2 метра.

Практические кейсы монтажа

В 2022 году поставляли пленку для тепличного комплекса в Воронежской области — объект на 12 га. Там главной ошибкой монтажников стало использование стандартных зажимов вместо специализированных с силиконовыми прокладками. Через три месяца в местах крепления появились микротрещины, пришлось экстренно усиливать узлы крепления.

Запомнился случай, когда заказчик настоял на укладке в ветреную погоду. Скорость ветра была около 12 м/с, и даже при правильной раскатке край полотна задрался — в итоге порвало по линии армирования. Теперь в договорах прописываем обязательное условие: монтаж только при ветре до 5 м/с.

Еще важный момент — подготовка основания. Казалось бы, элементарно, но на том же воронежском объекте недосмотрели за заусенцами на металлокаркасе. В итоге в местах контакта с острыми кромками пленка начала истираться. Пришлось срочно закупать самоклеящуюся ленту для обработки всех стыков.

Особенности эксплуатации в разных климатических зонах

В Ставропольском крае, где УФ-индекс летом зашкаливает, стандартная армированная пленка чзм служит не больше двух сезонов. Мы стали рекомендовать вариант с двойным стабилизирующим слоем — конечно, дороже на 20%, но зато сохраняет прозрачность три сезона без значительной деградации.

А вот для северо-западных регионов важнее устойчивость к снеговой нагрузке. В Ленинградской области был случай, когда пленка с плотностью 180 г/м2 не выдержала мокрого снега — продавилась на стропилах. После этого перешли на вариант с усиленными нитями армирования и плотностью от 220 г/м2.

Влажность — отдельная тема. В приморских районах, например под Владивостоком, конденсат скапливается неравномерно. Заметили, что пленка с гладкой внутренней поверхностью работает хуже — капли не стекают, а остаются на растениях. Решение нашли в микроперфорации, но тут важно не переборщить — слишком частые отверстия снижают прочность.

Технические нюансы, о которых не пишут в спецификациях

Производители редко упоминают, что армирующая сетка может смещаться при перепадах температур. На одном из объектов в Ростовской области заметили, что через полгода нити армирования образовали 'волны' с шагом около 50 см. Оказалось, проблема в разной скорости расширения ПЭТ нитей и полиэтиленовой матрицы.

Еще момент — поведение материала при контакте с агрохимикатами. Некоторые инсектициды на основе хлорпирифоса вызывали локальное пожелтение в местах попадания капель. Теперь всегда советуем клиентам сразу после обработки промывать покрытие водой.

Интересное наблюдение: пленка, хранившаяся на складе в рулонах больше года, теряет эластичность. Особенно заметно это было на партии из Перми — при монтаже в прохладную погоду (+8°C) материал трещал по линиям сгиба. Вывод — важно контролировать не только производственные даты, но и условия хранения.

Экономические аспекты выбора

Многие сельхозпроизводители пытаются сэкономить, покупая более дешевые аналоги армированной пленки. Но если посчитать замену каждые два сезона против четырех лет службы качественного материала — разница получается в 1,5-2 раза не в пользу экономии. Мы в ООО Циндао Воту Нунсинь как-то считали для клиента из Татарстана — за три года переплата за частые замены составила почти 300 тыс. рублей на гектаре.

Важный момент — остатки на резку. При правильном расчете раскроя можно снизить отходы до 3-5%, но для этого нужен точный план раскатки. Обычно клиенты недооценивают эту статью, а потом удивляются, почему фактический расход на 15% выше заявленного.

Сейчас пробуем новые схемы сотрудничества — например, поставка с отсрочкой платежа до первого урожая. Для крупных хозяйств это существенное подспорье, особенно в сезон весенних работ. На сайте qdwotu.ru выложили калькулятор для предварительной оценки — многие клиенты отмечают, что это удобно для первичного планирования.

Перспективы развития материала

Сейчас тестируем образцы с добавлением антифоговых компонентов — в теории это должно снизить образование капельного конденсата. Первые результаты обнадеживают, но есть нюанс: добавка утяжеляет материал на 8-10%, что требует усиления каркасов.

Еще одно направление — 'умные' пленки с регулируемым светопропусканием. В экспериментальной теплице под Москвой испытываем вариант с термохромными пигментами — при превышении +30°C пленка немного мутнеет, защищая растения от перегрева. Пока дорого, но для премиальных культур может окупиться.

Коллеги из Китая предлагают варианты с биодобавками — якобы они постепенно высвобождаются и укрепляют растения. Наш агроном скептически относится, но тесты запустили. Если действительно работает — может стать прорывом, особенно для органического земледелия.

В целом, армированная пленка чзм — далеко не примитивный материал, как может показаться. Каждый новый проект приносит какие-то инсайты, заставляет пересматривать устоявшиеся практики. Главное — не останавливаться на стандартных решениях и постоянно анализировать реальный опыт эксплуатации. Как показывает практика Воту Нунсинь, даже в таком, казалось бы, простом продукте есть куда развиваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

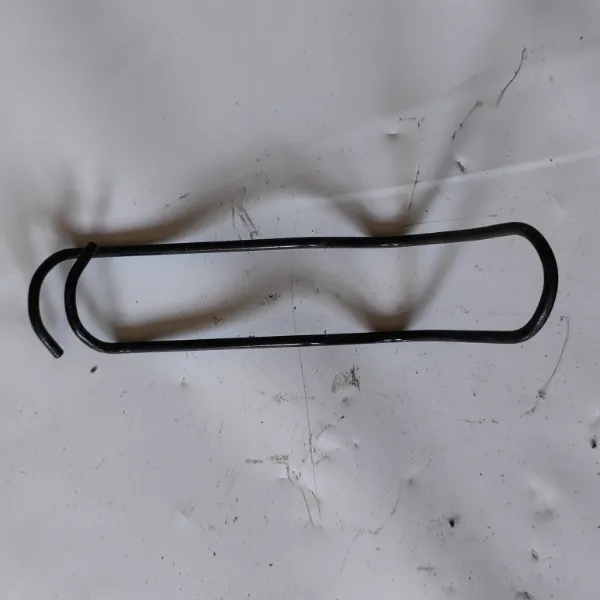

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк) -

Импортный прозрачный ремонтный скотч для плёнки

Импортный прозрачный ремонтный скотч для плёнки -

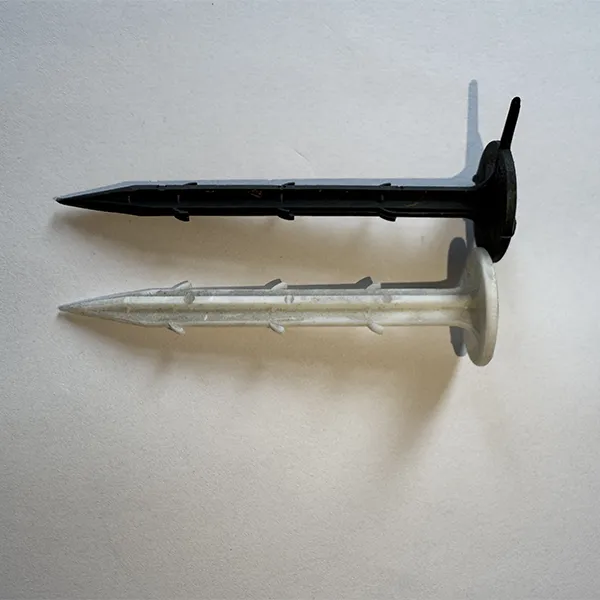

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

Пружинная скоба

Пружинная скоба -

Плёнка для выращивания грибов

Плёнка для выращивания грибов -

Плёнка для животноводства

Плёнка для животноводства -

Плёнка для винограда

Плёнка для винограда -

Плёнка зелёно-белая

Плёнка зелёно-белая -

Плёнка прозрачная

Плёнка прозрачная -

Стретч-плёнка

Стретч-плёнка -

Плёнка для томатов

Плёнка для томатов -

Плёнка для роз

Плёнка для роз

Связанный поиск

Связанный поиск- Пленка армированная 500 мкм

- Зажимы для пленки на теплицу 34мм

- Армированная пленка опт

- Геотекстиль черный 150

- Черная пленка для посадки клубники

- Пленка для парника теплицы купить

- Белая матовая полиуретановая пленка

- Теплица из армированной пленки фото

- Пленки по затемнению

- Сокоэкструзионная сельскохозяйственная плёнка