Пленка ламинированная полипропиленовая

Если честно, до сих пор встречаю заблуждение, что ламинированная полипропиленовая пленка – это просто два слоя склеенных между собой. На деле же процесс ламинации подразумевает соэкструзию с адгезивным связующим слоем, причем именно от его качества зависит, не пойдет ли расслоение по швам через сезон. Мы в ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения через это прошли, когда в 2019 году поставили первую партию пленки для тепличного комплекса в Краснодарском крае – тогда еще не до конца отработали совместимость полимеров.

Технологические аспекты производства

Базовая ошибка многих производителей – экономия на стабилизаторах УФ-излучения. Ламинированная пленка ведь не просто так делается: наружный слой берет на себя светостабилизацию, внутренний – антифог. Но если наружный слой с УФ-защитой 150 мкм, а внутренний всего 80, уже при ветровых нагрузках в 15 м/с начинает 'играть' разной степенью расширения. Проверяли на стенде – при перепадах от +45°C до -30°C (такие бывают в том же Алтайском крае) дельта линейного расширения достигает 3%, если не соблюдена однородность структуры.

Кстати, про калибровку экструдеров. У нас на линии Barmag последней модификации пришлось пересматривать температурные профили, когда перешли с корейского сырья на саудовское – полипропилен с разной молекулярной массой по-разному ведет себя в зоне ламинации. Пришлось добавлять термостабилизаторы, иначе в местах соединения слоев появлялись 'паутинки' – микротрещины, которые снижали светопропускание до 87% вместо заявленных 91%.

Еще момент – система охлаждения валов. Для ламинированной пленки критично равномерное охлаждение по всей ширине полотна (у нас стандарт 12 м, но бывают и 16-метровые заказы). Если где-то перепад больше 2°C – позже это аукнется волнообразной усадкой при монтаже. Как-то пришлось переделывать 400 метров полотна для теплиц в Липецкой области именно из-за этого.

Особенности монтажа и эксплуатации

При креплении ламинированной пленки многие забывают про температурный зазор. Материал-то двухслойный, с разным коэффициентом расширения! Мы всегда рекомендуем оставлять запас 5-7 см на каждые 10 метров, особенно для арочных конструкций. В прошлом году в Хабаровском крае заказчик проигнорировал это – через полгода по стыкам пошли разрывы.

Интересный случай был с тепличным комплексом под Воронежем. Там использовали нашу пленку ламинированную полипропиленовую с усиленной УФ-защитой (8% титановых белил в наружном слое), но столкнулись с конденсатом необычной patterns – оказалось, внутренний антифоговый слой не 'сработался' с системой вентиляции. Пришлось дорабатывать рецептуру – добавили силиконовые присадки, которые лучше распределяют капли.

Кстати, про антифог. Стандартные составы держатся 2-3 сезона, но мы для северных регионов разработали вариант с наночастицами кремния – там срок службы до 5 лет, правда, себестоимость выше на 15%. Зато в Мурманской области такая пленка отработала уже 4 сезона без замены, хотя световой день там особый.

Маркетинговые мифы и реальные характеристики

Часто вижу в спецификациях 'срок службы 10 лет'. Это теоретический максимум при идеальных условиях, а на практике в том же Ставрополье с его песчаными ветрами даже наша усиленная пленка редко выдерживает больше 7 лет. Реальную долговечность определяет не толщина, а равномерность распределения стабилизаторов – мы на каждом рулоне делаем замеры в 9 точках, отклонение больше 2% бракуем.

Еще один миф – 'европейское качество'. Работали мы и с немецкими аналогами – да, стабильнее параметры, но их пленки хуже адаптированы к российским перепадам температур. Наш технолог как-то сравнил: при -25°C их материал становится хрупким на излом, а наш сохраняет эластичность за счет специальных пластификаторов.

Кстати, о тестировании. Мы на сайте https://www.qdwotu.ru выложили протоколы испытаний от НИИ сельского хозяйства ЮФУ – там как раз видно, как ведет себя пленка ламинированная полипропиленовая при циклических нагрузках. Мало кто знает, но после 500 циклов 'нагрев-охлаждение' обычная пленка теряет до 40% прочности, а наша – не более 25% за счет армирования полиэстеровыми волокнами.

Экономические аспекты выбора

Считаю, главное преимущество нашей пленки – не первоначальная стоимость, а сохранение светопропускания. После трех лет эксплуатации китайские аналоги теряют до 35% прозрачности, наши – максимум 15%. Для томатов это разница в 20% урожая, мы считали для хозяйства в Ростовской области.

Кстати, про индивидуальные решения. Для виноградарских хозяйств Крыма делаем пленку с добавлением оксида цинка – она лучше рассеивает свет, уменьшая ожоги ягод. Но тут важно не переборщить – если концентрация больше 3%, начинается угнетение фотосинтеза. Пришлось опытным путем подбирать, сейчас остановились на 1,8%.

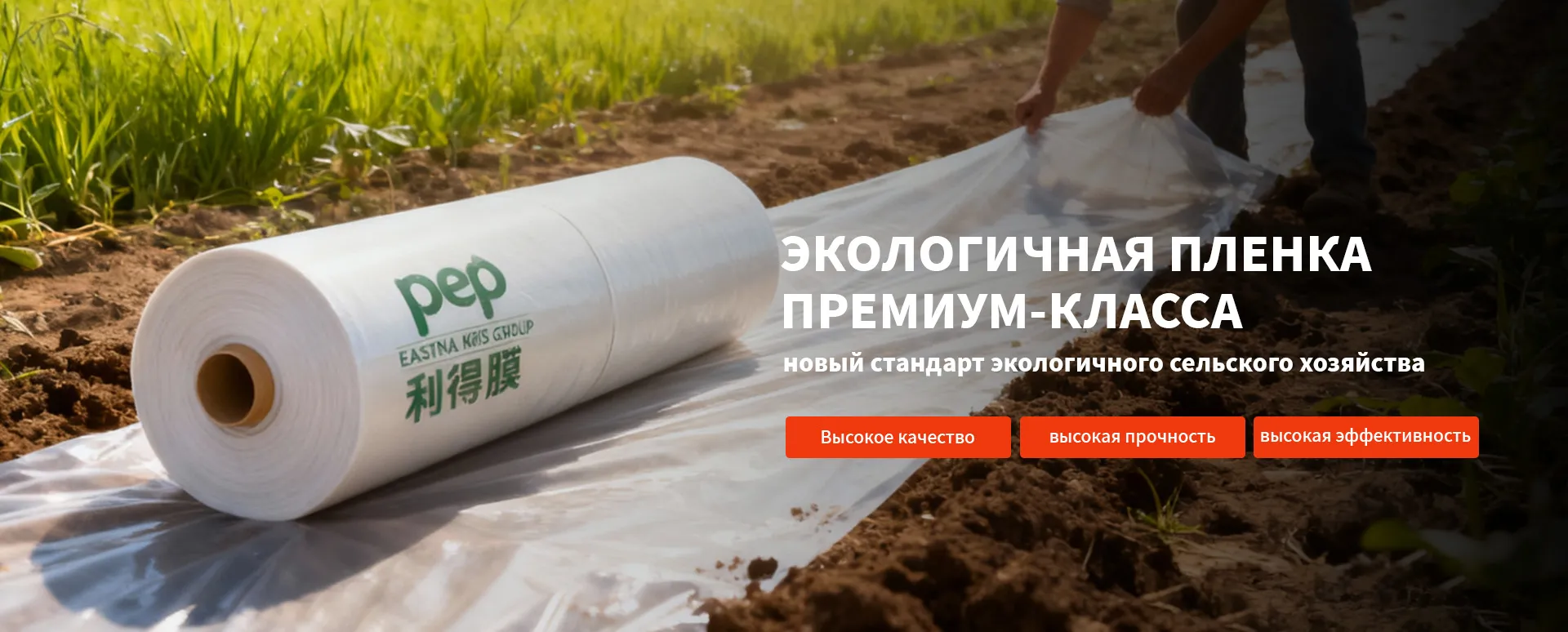

И да, никогда не экономьте на монтаже! Как-то в Татарстане заказчик решил сэкономить и натянул пленку без термошайб – через зиму в местах креплений пошли трещины. Пришлось полностью перекрывать, хотя материал был качественный.

Перспективы развития

Сейчас экспериментируем с биоразлагаемыми добавками – не теми, что распадаются за сезон, а которые активируются только при утилизации. Пока сложно добиться стабильности, но для европейского рынка это может стать ключевым преимуществом.

Еще интересное направление – 'умные' пленки с фотохромными свойствами. В лаборатории получили образец, который меняет светопропускание в зависимости от угла падения солнца. Правда, стоимость пока заоблачная – около 200 руб/м2 против наших стандартных 85 руб/м2.

Из последних наработок – пленка с антистатическими свойствами для пыльных регионов. В Астраханской области тестируем – пыль действительно меньше липнет, но пока не уверен, как поведет себя при длительной эксплуатации. Через год будет ясно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лента для прокладки под плёнку

Лента для прокладки под плёнку -

Рукав для силоса

Рукав для силоса -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

Плёнка для ягод

Плёнка для ягод -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Плёнка для роз

Плёнка для роз -

Плёнка ПОП

Плёнка ПОП -

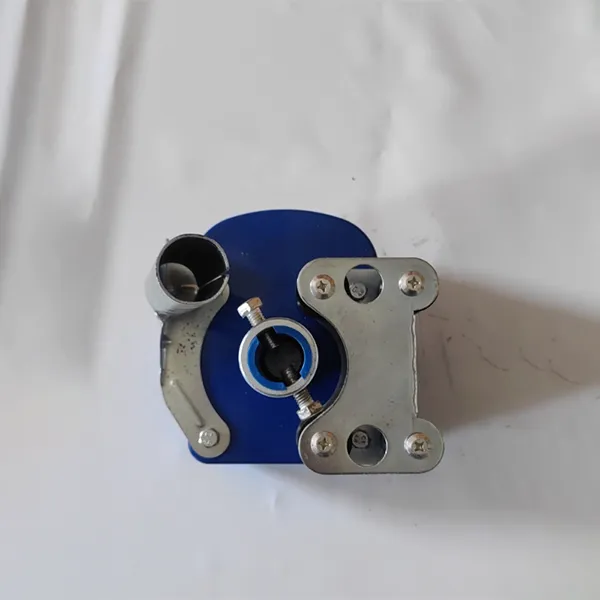

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

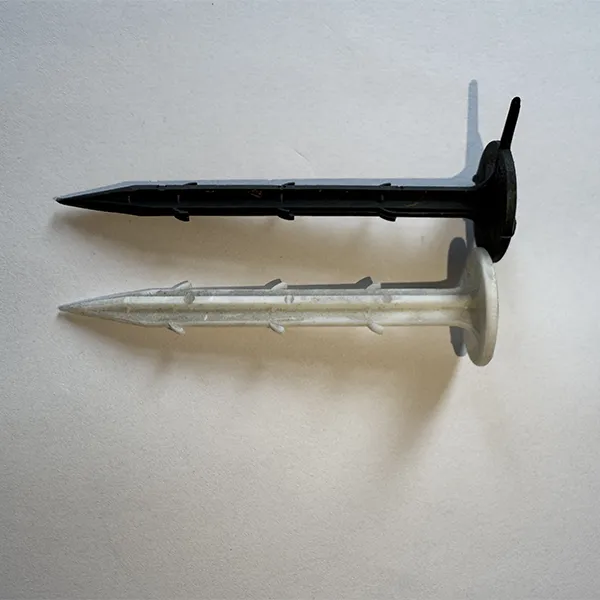

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

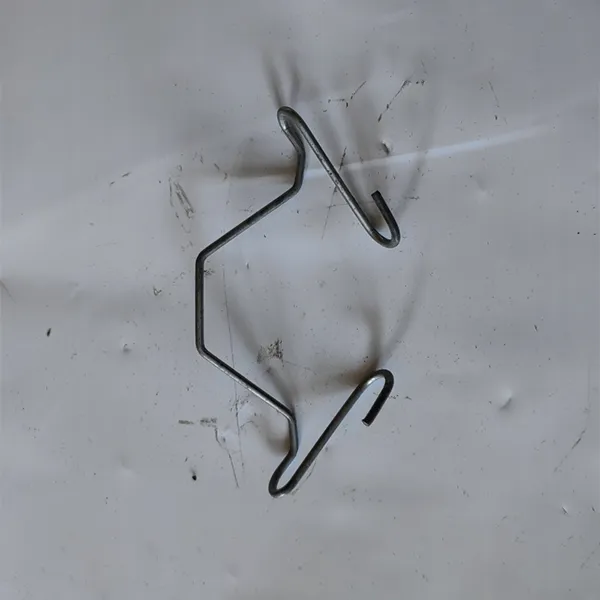

Пружинная скоба

Пружинная скоба -

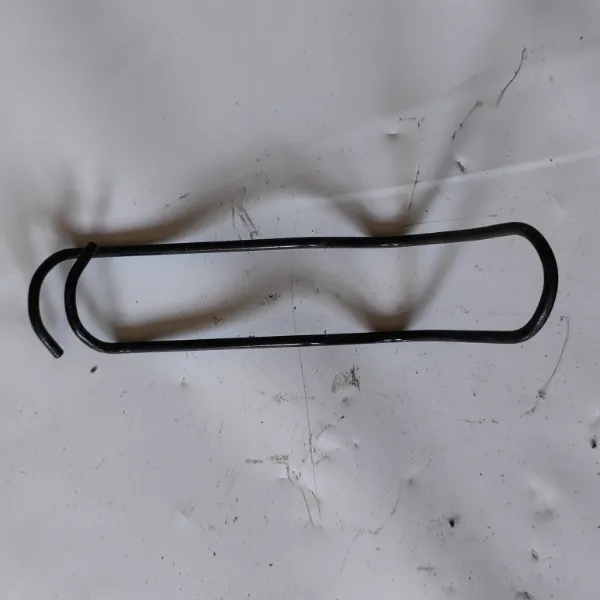

Земляной анкер

Земляной анкер -

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк)

Связанный поиск

Связанный поиск- Укладка пленки для клубники

- Пружинная кнопка фиксатор

- Пленка для теплицы 3 м

- Сельскохозяйственная плёнка с высокой светопропусканием

- Куплю мульчирующую пленку для клубники

- Толщина полиэтиленовой пленки для теплиц

- Пружинная скоба фиксатор

- Армированная пленка для теплиц толщина

- Прозрачная мульчирующая плёнка

- Агроткань от сорняков 130