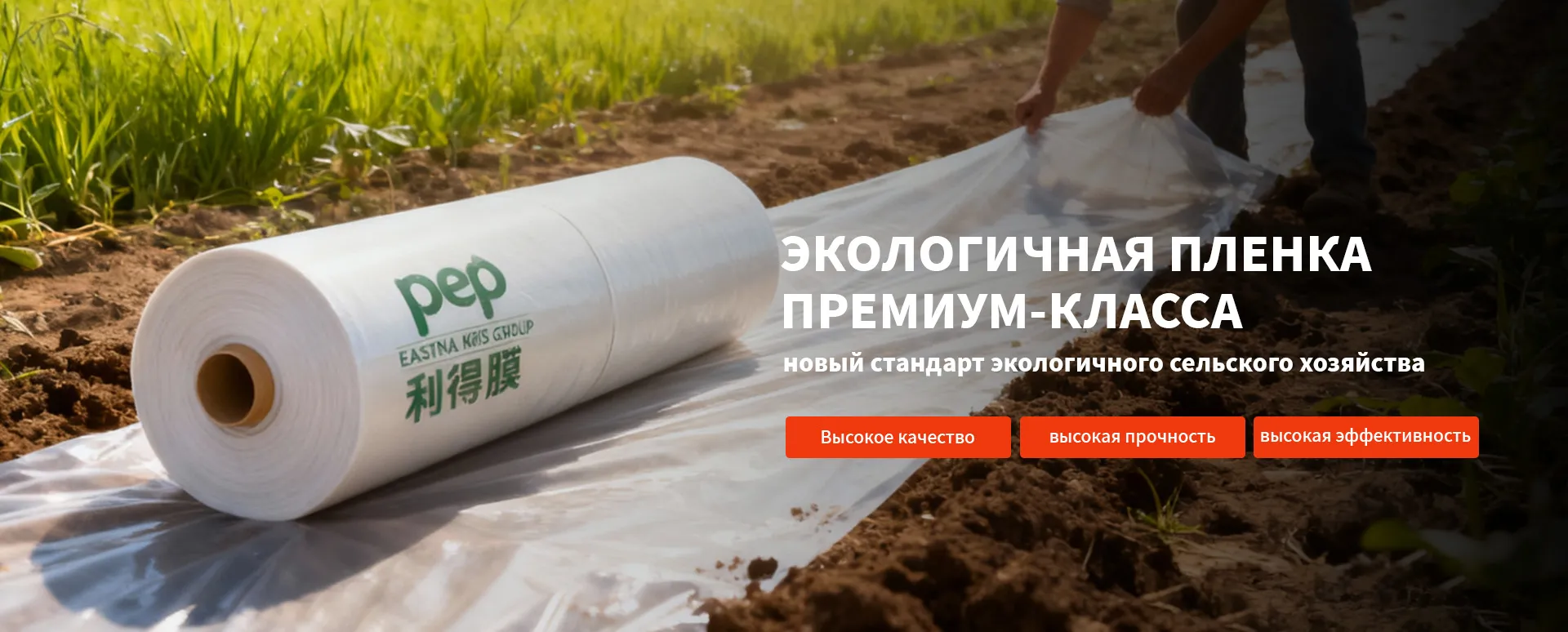

Пленка полиэтиленовая армированная мкм

Когда слышишь 'армированная пленка', первое, что приходит в голову — это просто плотный полиэтилен с сеткой. Но на деле, если говорить про пленка полиэтиленовая армированная мкм, тут начинаются нюансы, которые даже опытные агрономы иногда упускают. Многие до сих пор считают, что главное — это толщина, а на самом деле, ключевым параметром оказывается равномерность распределения армирующего слоя и устойчивость к УФ-излучению. В нашей практике бывали случаи, когда партия пленки с заявленными 200 мкм оказывалась менее долговечной, чем аналог с 150 мкм, но с качественным стабилизатором света.

Что скрывается за маркировкой 'мкм'

Микрометры — это не просто цифра на упаковке. Например, для теплиц в Краснодарском крае мы тестировали пленку 120 мкм, которая должна была выдержать град средней интенсивности. Но при детальном анализе выяснилось: производитель сэкономил на равномерности напыления, и в местах стыков армирующей сетки толщина падала до 80-90 мкм. Именно такие 'слабые зоны' становились причиной разрывов в первый же сезон с сильными ветрами.

Кстати, о ветровых нагрузках — здесь важно не только само полотно, но и способ крепления. Один из наших клиентов в Ростовской области жаловался на частые повреждения, хотя использовал якобы качественную пленку. При осмотре оказалось, что проблема была в металлических скобах, которые при перепадах температур повреждали армирующий слой. Перешли на пластиковые зажимы — количество инцидентов сократилось на 70%.

Еще один момент: иногда заказчики путают общую толщину и толщину базового слоя. В пленка полиэтиленовая армированная может быть заявлено 150 мкм, но если полиэтиленовый слой слишком тонкий, а армирование плотное, то гибкость материала страдает. Для арочных теплиц это критично — при монтаже в прохладную погоду такие полотна часто трескаются по линиям сгиба.

Практика выбора: на что смотреть кроме цифр

В работе с ООО 'Циндао Воту Нунсинь Сельскохозяйственные Сооружения' мы отработали систему оценки, где толщина — лишь один из пунктов чек-листа. Например, для проекта в Ставропольском крае сравнивали три образца пленки с одинаковой маркировкой 180 мкм. Самой устойчивой к выгоранию оказалась та, где производитель использовал соэкструзионную технологию с УФ-стабилизатором в среднем слое — после двух сезонов разница в светопропускании составила 15% по сравнению с аналогами.

Любопытный случай был с тепличным комплексом под Воронежем: там закупили партию армированная пленка с добавлением антифога. Теоретически, это должно было снизить конденсат, но на практике капли все равно образовывались, хотя и мельче. Позже выяснилось, что при очистке водой под давлением слой вымывался быстрее, чем ожидалось. Пришлось корректировать график обработки.

Из последних наблюдений: сейчас все чаще запрашивают пленку с интегрированными светорассеивающими свойствами. Особенно для культур типа огурцов, где прямой свет может вызывать ожоги. Но здесь важно не переборщить — слишком сильное рассеивание снижает общую инсоляцию, что для северных регионов недопустимо. В Карелии, например, такой эксперимент привел к задержке созревания томатов на 2 недели.

Ошибки монтажа, которые сводят на нет все преимущества

Даже идеальная по характеристикам пленка может не отработать заявленный срок, если нарушена технология укладки. Помню, в Татарстане был проект, где полотна стыковали внахлест без термосварки — только на двусторонний скотч. Первый же снегопад привел к разрывам по швам. При этом сам материал был качественным, что подтвердили лабораторные испытания после демонтажа.

Еще один частый промах — недостаточное натяжение. Кажется, что пленка должна лежать свободно, но при ветре провисающие участки работают как паруса. В Крыму из-за этого сорвало целую секцию теплицы, хотя использовалась пленка полиэтиленовая армированная мкм 200 мкм от проверенного поставщика. После этого случая начали рекомендовать предварительный прогрев материала перед монтажом — так он становится более эластичным и лучше распределяет нагрузку.

Отдельно стоит упомянуть крепление в грунте. Многие до сих пор закапывают края в землю, но для армированных модификаций это не всегда оправдано — влага и микроорганизмы быстрее разрушают полиэтилен в зоне контакта. Лучше использовать П-образные профили с прокладками, как в системах от https://www.qdwotu.ru для промышленных теплиц.

Реальные цифры эксплуатации: от чего зависит срок службы

Если брать усредненные данные по нашим объектам, то армированная пленка при правильном монтаже служит 5-7 лет против 2-3 у стандартной. Но это при условии регулярного обслуживания — мойки специальными составами, проверки креплений. В том же Ставрополье есть теплицы, где полотно отработало 8 сезонов без значительной потери светопропускания, но там дважды в год проводили антистатическую обработку.

Интересно, что на долговечность влияет даже цвет армирующей сетки. Черная кажется более прочной, но быстрее нагревается на солнце, создавая точки напряжения. Светлая (например, белая или прозрачная) распределяет температуру равномернее. Правда, ее сложнее визуально контролировать на предмет загрязнений.

По опыту ООО 'Циндао Воту Нунсинь Сельскохозяйственные Сооружения', для регионов с сильными перепадами температур лучше выбирать пленку с морозостойкими добавками. В Подмосковье такой вариант выдерживал -35°C без растрескивания, тогда как стандартный аналог начинал терять эластичность уже при -25°C.

Экономика vs качество: когда не стоит экономить

Часто вижу, как сельхозпредприятия пытаются сэкономить, покупая более тонкую или нестабилизированную пленку. Но если посчитать замену каждые 2-3 года против 5-7 лет, разница в цене окупается с лихвой. Например, для теплицы 1 га экономия в 50 тыс. рублей при покупке может обернуться потерями 200-300 тыс. на досрочном ремонте.

Еще один скрытый фактор стоимости — совместимость с системами отопления. Некоторые дешевые модификации при контакте с тепловыми пушками выделяют летучие соединения, которые оседают на растениях. Приходится устанавливать дополнительные фильтры или переплачивать за вентиляцию.

В заключение отмечу: не существует универсального решения для всех регионов и культур. Технические специалисты https://www.qdwotu.ru правильно акцентируют — каждый проект требует индивидуального расчета. Иногда лучше взять пленка полиэтиленовая армированная мкм меньшей толщины, но с улучшенными стабилизирующими добавками, чем самый плотный вариант без защиты от УФ-излучения. Главное — смотреть на реальные испытания и опыт эксплуатации в похожих условиях, а не только на цифры в спецификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемник для тепличной пленки

Подъемник для тепличной пленки -

Рукав для силоса

Рукав для силоса -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Плёнка прозрачная

Плёнка прозрачная -

Земляной анкер

Земляной анкер -

Лента для прокладки под плёнку

Лента для прокладки под плёнку -

Плёнка для роз

Плёнка для роз -

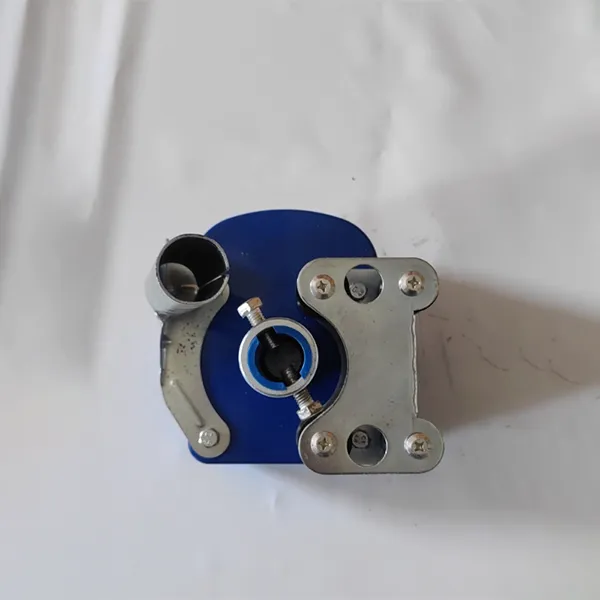

Ролик для боковой намотки пленки

Ролик для боковой намотки пленки -

Плёнка чёрно-белая

Плёнка чёрно-белая -

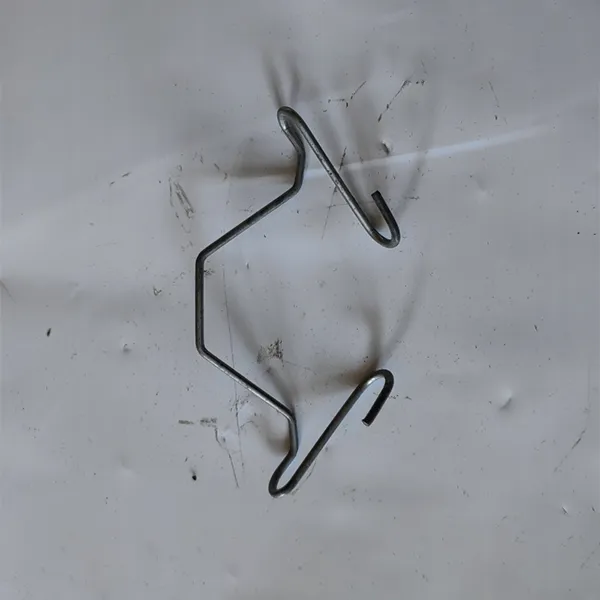

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк) -

Плёнка для винограда

Плёнка для винограда