Пленка полиэтилен армированная

Армированная полиэтиленовая плёнка — это не просто рулон материала, а сложный композит, где многие ошибочно экономят на стабилизаторах УФ-излучения. В ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения мы через десятки проектов убедились: дешёвые аналоги трескаются на стыках каркаса уже через сезон, особенно в регионах с резкими перепадами температур.

Критерии выбора плёнки для масштабных проектов

При подборе армированной полиэтиленовой плёнки для агрокомплекса в Краснодарском крае мы столкнулись с аномальной ветровой нагрузкой. Стандартный каркас 6×3 м требовал не просто плотности 120 г/м2, а особого плетения сетки-основы — именно диагональное армирование спасло проект, когда соседние хозяйства потеряли до 40% покрытия.

Часто забывают про коэффициент светопропускания. Наш партнёр https://www.qdwotu.ru рекомендует показатели не ниже 87%, но в северных областях типа Ленинградской стоит увеличивать до 90% за счёт специальных добавок. Правда, это удорожает материал на 15-20%, зато урожайность ранних томатов вырастает почти на треть.

Лично проверял образцы в лаборатории — некоторые поставщики экономят на стабилизаторах, заменяя их мелом. Такая армированная полиэтиленовая плёнка сначала кажется прочной, но через 8 месяцев мутнеет и теряет эластичность. Пришлось разорвать контракт с одним заводом после того, как их материал потрескался при -15°C, хотя сертификаты гарантировали стойкость до -40°C.

Монтажные нюансы, о которых не пишут в инструкциях

При растяжении полотна на стальном каркасе новички часто перетягивают крепёжные ленты. Видел, как на объекте в Ростовской области из-за этого пошли микротрещины вдоль линий армирования. Решение простое — оставлять запас 5-7 см на термическое расширение, особенно для теплиц с системой капельного полива.

Стыковка полотен — отдельная история. Сварка горячим воздухом даёт прочный шов, но требует опыта. Один наш проект в Ставрополе чуть не провалился, когда рабочие перегрели материал — шов стал хрупким. Переделали с помощью двусторонней бутилкаучуковой ленты, хоть и вышло дороже.

Зимой 2022 года в Татарстане столкнулись с обледенением плёнки. Оказалось, антифоговое покрытие было нанесено неравномерно. Пришлось экстренно обрабатывать поверхность специальными составами, иначе под весом льда мог прогнуться каркас. Теперь всегда требуем от производителей протоколы проверки гидрофильных свойств.

Реальные кейсы из практики ООО Циндао Воту Нунсинь

Для виноградников в Крыму использовали трёхслойную армированную полиэтиленовую плёнку с добавкой EVA. Результат — не только защита от града, но и снижение расхода воды на 18% за счёт конденсации влаги на внутреннем слое. Технология теперь внедрена в трёх агрохолдингах региона.

Самая сложная задача была в Казахстане — песчаные бури разрушали обычное покрытие за месяц. Разработали вариант с абразивостойким наружным слоем, хоть и пришлось пожертвовать 3% светопроницаемости. Зато плёнка выдержала два сезона без замены.

Неудачный опыт тоже был — в проекте под Воронежем попробовали комбинировать поликарбонат с армированной полиэтиленовой плёнкой. Конденсат скапливался в зазорах, что привело к коррозии металлоконструкций. Вывод: гибридные решения требуют точного расчёта точки росы для каждого региона.

Экономика против долговечности

Многие заказчики требуют гарантию 10 лет, но не готовы платить за стабилизаторы HALS. В реальности такая плёнка служит 5-7 лет даже при идеальном монтаже. Мы в https://www.qdwotu.ru честно говорим клиентам: лучше менять покрытие каждые 6 лет, но использовать материал с правильным балансом свойств.

Сравнивали немецкие и корейские армирующие сетки — разница в цене 30%, но корейские выигрывают по устойчивости к агрохимикатам. Для теплиц с частыми обработками это критично: немецкий полипропилен мутнел после контакта с серными шашками.

Сейчас тестируем новинку — плёнку с интегрированными датчиками износа. Дорого, но для многогектарных комплексов оправдано: система сама предупреждает о необходимости замены участков. Пока пилотный проект запущен только в одном хозяйстве Подмосковья.

Что изменилось после санкций

Раньше брали французские полимеры, сейчас перешли на саудовские — неожиданно качественные, хотя пришлось перенастраивать температурные режимы экструзии. Зато стали доступны толщины до 250 мкм, что для северных регионов настоящая находка.

Логистика усложнилась, но обнаружили интересный эффект: отечественные производители стали чаще экспериментировать с рецептурами. Например, томский завод предложил модификацию с хитозаном — натуральным антисептиком. В теплицах с такой плёнкой действительно реже появляется мучнистая роса, проверяли на огурцах.

Цены выросли в среднем на 40%, но и требования к энергоэффективности ужесточились. Теперь армированная полиэтиленовая плёнка с инфракрасным барьером — не роскошь, а необходимость. В том же Подмосковье такие покрытия экономят до 23% на отоплении зимой.

Перспективы и личные наблюдения

Считаю, что будущее за композитными материалами с переменной плотностью — более плотные по краям, легкие в центре. Но пока технология дорогая, хотя в Японии уже используют такие решения для купольных теплиц.

Заметил, что молодые агрономы часто недооценивают важность равномерного натяжения. Видел теплицы, где разница в натяжении всего 5% приводила к образованию ?барабанов? — участков с повышенной парусностью. В шторм такие зоны рвутся первыми.

Самый удачный проект последних лет — тепличный комплекс в Белгородской области, где использовали кастомную армированную полиэтиленовую плёнку с разной светопроницаемостью для культур. Над томатами — 85%, над зеленью — 92%. Результат — прирост урожайности на 31% без увеличения затрат на досветку. Именно такие решения мы продвигаем через ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения, хотя признаю — требуют индивидуальных расчётов для каждого хозяйства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рукав для силоса

Рукав для силоса -

Плёнка зелёно-белая

Плёнка зелёно-белая -

Нержавеющая сталь для подъема пленки

Нержавеющая сталь для подъема пленки -

Плёнка для животноводства

Плёнка для животноводства -

Противофильтрационная мембрана

Противофильтрационная мембрана -

Плёнка для роз

Плёнка для роз -

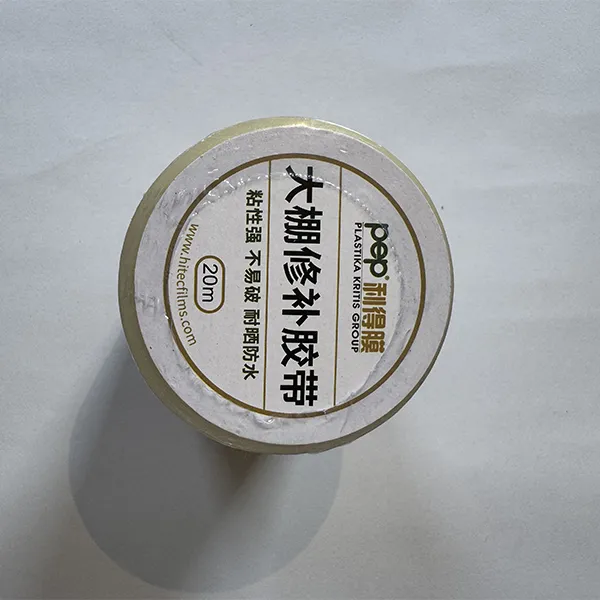

Импортный прозрачный ремонтный скотч для плёнки

Импортный прозрачный ремонтный скотч для плёнки -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Плёнка чёрно-белая

Плёнка чёрно-белая -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

Земляной анкер

Земляной анкер -

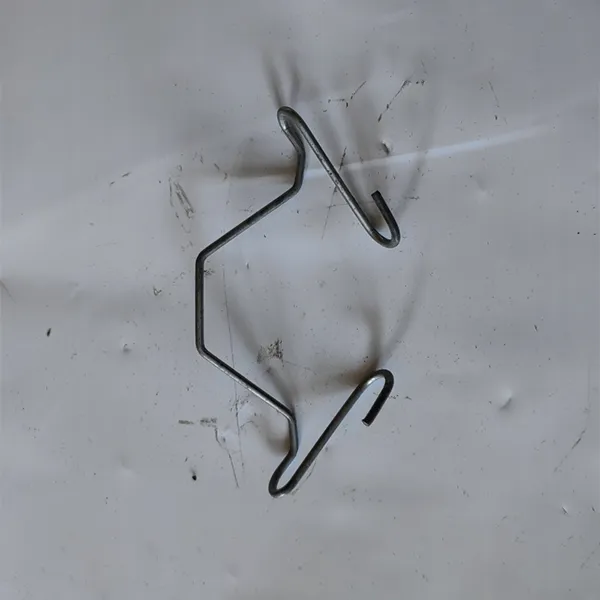

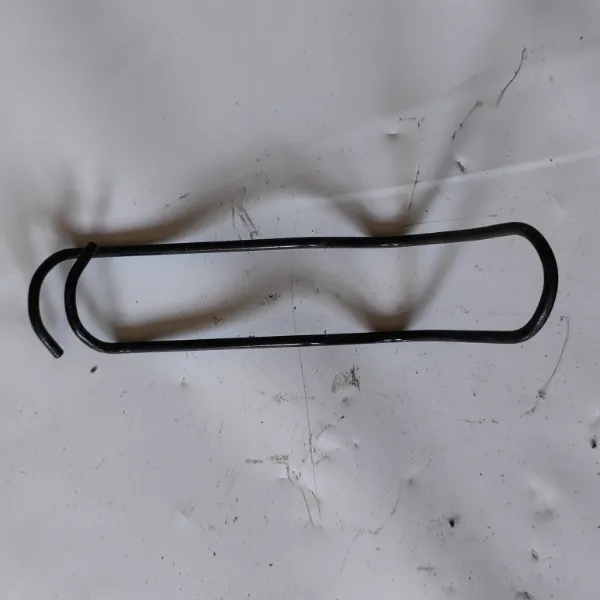

Пружинная скоба

Пружинная скоба

Связанный поиск

Связанный поиск- Озон пленка для теплиц светлица

- Купить пленку рукав для теплицы

- Фиксатор кнопочный пружинный

- Завод по производству полиэтиленовой пленки

- Пленка для теплицы цвет

- Самый плотный геотекстиль для садовых дорожек

- Черно белая пленка 35 мм

- Пленка полиэтиленовая армированная пароизоляционная

- Геотекстиль черно белый

- Пластиковая пленка для теплицы