Пленка по гост 10354

Вот смотрю на этот ГОСТ 10354 — и сразу вспоминаются десятки теплиц, где мы годами экспериментировали с пленками. Многие до сих пор считают, что главное — толщина, а состав стабилизаторов вторичен. Ошибка, которая дорого обходится, особенно в зонах с резкими перепадами температур.

Почему старый ГОСТ до сих пор актуален

Когда в 2018 году мы запускали проект для овощеводческого комбината в Краснодарском крае, заказчик настаивал на европейских аналогах. Но после полутора сезонов светостабилизированная пленка по ГОСТ 10354 показала лучшую устойчивость к граду — не порвалась, а лишь растянулась, как и должна качественная полиэтиленовая пленка. Европейские образцы трескались на стыках каркаса.

Ключевое тут — не сам документ, а то, как производители интерпретируют требования к стабилизаторам УФ. В ГОСТе указаны общие рамки, но опытный технолог знает: для южных регионов нужна концентрация не менее 0.6%, даже если в стандарте прописан минимум 0.3%. Именно это отличает пленку, которая выдержит 5 сезонов, от той, что рассыплется через два года.

Кстати, в ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения мы как раз учитываем эти нюансы — не просто поставляем пленку, а подбираем состав под конкретный тип нагрузки. На их сайте https://www.qdwotu.ru есть кейсы, где видно, как разная концентрация стабилизаторов влияет на сохранность теплиц в Ставрополье versus Подмосковье.

Типичные ошибки при выборе пленки для крупных объектов

Самое частое — экономия на антифогах. Помню, в 2020 году агрохолдинг в Ростовской области купил пленку без капельного стока. Результат: конденсат затенял до 40% света к утру, урожайность томатов упала на 15%. Пришлось экстренно менять покрытие в середине сезона.

Еще один момент — упругость при ветровой нагрузке. ГОСТ требует минимальные показатели, но для конструкций выше 6 метров нужно смотреть на продольное растяжение. Мы в таких случаях всегда тестируем образцы на разрывной машине — не доверяем только паспортным данным.

И да, никогда не верьте поставщикам, которые утверждают, что их пленка по гост 10354 одинаково хороша для всех регионов. В Крыму нужны добавки против УФ-деградации, в Сибири — эластичность при -45°C. Это два разных рецепта, хоть и один стандарт.

Как мы тестируем пленку перед поставкой

Всегда берем контрольный рулон — не образцы! — и везем на испытательный полигон. Важно смотреть не только на прочность, но и на поведение материала при перепадах влажности. Например, некоторые стабилизаторы мигрируют к поверхности при 90% влажности, образуя мутные разводы.

Обязательно проверяем сварные швы. Было дело, когда партия от известного завода дала расслоение по линии спая — оказалось, технолог сэкономил на модификаторе адгезии. Теперь всегда требуем протоколы испытаний швов на скачкообразный разрыв.

Кстати, именно после этого случая мы с ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения разработали внутренний стандарт: перед отгрузкой каждый рулон проверяем на релаксацию напряжения. Мелочь, но она спасла три тепличных проекта от обрушения при шквалистом ветре.

Почему толщина — не главный показатель

Видел пленки 250 мкм, которые рвались при монтаже, и 120 мкм, служившие по 7 лет. Секрет — в распределении добавок по толщине. Качественный производитель делает гетерогенную структуру: наружный слой с УФ-стабилизаторами, внутренний — с антифогами.

Особенно критично для многопролетных теплиц, где есть зоны с разной световой нагрузкой. Мы обычно рекомендуем комбинировать: на крышу — более стабилизированный вариант, на боковые стенки — с усиленными антифогами.

Кстати, их миссия ?усилить сельское хозяйство с помощью технологий? — это как раз про такие нюансы. Не просто продать пленку, а рассчитать оптимальный состав под архитектуру конкретной теплицы. На том же https://www.qdwotu.ru есть калькулятор, который учитывает угол наклона кровли и среднегодовую инсоляцию.

Что будет, если игнорировать сезонность монтажа

Ошибка, которую повторяют каждый год: монтировать пленку в жару. При +30°C материал расширяется, при наступлении холодов возникает избыточное натяжение — и вот уже весной появляются микротрещины по линиям крепления.

Идеально — устанавливать при +10...+15°C, но кто ж ждет? Поэтому мы разработали методику ступенчатого натяжения с компенсаторами. Неделя возни, зато потом не надо латать каждый сезон.

К слову, именно после нашего кейса с агрокомплексом в Липецкой области многие пересмотрели подход к монтажу. Там удалось сохранить пленку без замены уже 6-й год — редкий случай для центральной России с ее перепадами температур.

Перспективы: что ждет пленочные теплицы в ближайшие годы

Уже сейчас вижу тенденцию к многослойным композитам с интегрированными люминофорами. Не та мифическая ?умная пленка?, о которой пишут в журналах, а реальные разработки — например, со светопреобразующими добавками для специфических культур.

Стандарт ГОСТ 10354 устаревает — в этом году ждем обновление, где пропишут требования к биоразлагаемым компонентам. Пока что все эксперименты с oxo-деградирующими добавками проваливаются: то фитотоксичность проявляется, то прочность падает.

Думаю, будущее за гибридными решениями — тем же направлением движет и ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения в своих новых разработках. Их последние испытания в Волгоградской области показали, что многослойная пленка с кремний-органическими модификаторами на 23% снижает энергозатраты на обогрев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плёнка для винограда

Плёнка для винограда -

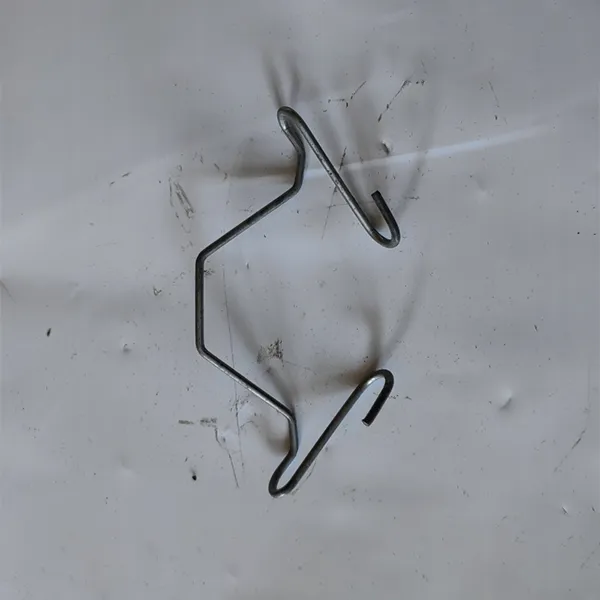

Ветровой крюк для плёнки (двойной крюк)

Ветровой крюк для плёнки (двойной крюк) -

Плёнка прозрачная

Плёнка прозрачная -

Рукав для силосования зерна

Рукав для силосования зерна -

Рукав для силоса

Рукав для силоса -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Плёнка ПОП

Плёнка ПОП -

Плёнка чёрно-белая

Плёнка чёрно-белая -

Плёнка для клубники

Плёнка для клубники -

Подъемник для тепличной пленки

Подъемник для тепличной пленки -

Нержавеющая сталь для подъема пленки

Нержавеющая сталь для подъема пленки -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента)

Связанный поиск

Связанный поиск- Пленка полиэтиленовая армированная 200мкм

- Чёрно-белая плёнка

- Пленку армированную 400 мкм купить

- Теплица со съемным чехлом из армированной пленки

- Мульчирующая пленка для клубники купить с перфорацией

- Завернуть в прозрачную пленку

- Пленка для грядок клубники

- Стабилизированная пленка для теплиц

- Купить пленку для теплицы магнус агро

- Пленка для теплиц 8 50 м