Пленка проходит по гост

Когда слышишь 'пленка проходит по гост', многие сразу думают о сертификатах и бумажках. Но на деле это про то, как материал ведёт себя в реальных условиях - скажем, в той же теплице под Уфой, где мы ставили эксперимент с трёхслойной светостабилизированной плёнкой. Там как раз и проявилась разница между формальным соответствием и фактической устойчивостью к ультрафиолету.

Что скрывается за цифрами госта

ГОСТ 10354-82 все берут за основу, но редко кто копает вглубь. Например, пункт 4.3 о светостабильности: по факту мы проверяли не просто лабораторные образцы, а именно угловые участки тепличных конструкций, где нагрузка распределяется неравномерно. В прошлом году на одном из проектов для ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения как раз выявили - даже при формальном соответствии госту пленка на стыках каркаса теряла эластичность на 15% быстрее, чем на ровных плоскостях.

Механические испытания - отдельная история. Лабораторные испытания на разрыв дают одну картину, а когда та же партия работает в ветровых зонах Краснодарского края - совсем другая. Заметил, что некоторые производители закладывают запас прочности именно по госту, но не учитывают динамические нагрузки. В результате пленка формально проходит испытания, но на практике трескается по линиям крепления.

Вот сейчас вспомнил случай с тепличным комплексом под Воронежем - там как раз использовали материал, соответствующий госту, но не учли коэффициент линейного расширения при сезонных перепадах. Результат - волнообразование на скатах теплиц, хотя все документы были в порядке. После этого мы в ООО Циндао Воту Нунсинь стали дополнительно тестировать образцы в термических камерах с циклированием температур.

Практические нюансы применения

Толщина - тот параметр, где гостовские допуски иногда играют против практиков. Допустим, заявлено 150 мкм ±10%. Но если в партии попадаются рулоны с минимальным значением, а крепление рассчитано на среднее - получаем провисы и разрывы. Особенно критично для арочных конструкций, где геометрия напрямую зависит от жесткости материала.

Светопропускание - вот где больше всего подводных камней. По госту измеряют в идеальных условиях, а в реальности накапливается пыль, конденсат, микроповреждения. На проекте в Татарстане специально вели журнал изменений светопропускания - через полгода эксплуатации разница с лабораторными данными достигала 12%. Это уже влияет на фотосинтез и требует коррекции режимов досветки.

УФ-стабилизация - отдельная головная боль. Производители часто экономят на стабилизаторах, формально укладываясь в нормативы. Но мы на своих испытательных стендах всегда делаем ускоренное старение - помещаем образцы под интенсивное УФ-излучение и отслеживаем изменения структуры. Как показала практика, даже в пределах одной партии разброс по устойчивости может достигать 20%.

Опыт внедрения и доработок

Когда работали над проектом для овощеводческого хозяйства в Ленинградской области, пришлось пересмотреть подход к оценке морозостойкости. Гост предусматривает испытания при -20°C, но в том регионе частые переходы через ноль вызывали микротрещины, не фиксируемые стандартными тестами. Добавили циклическое замораживание-оттаивание в протокол приёмки.

Интересный случай был с антифог-покрытием. По госту проверяют первоначальные характеристики, но не отслеживают, как ведёт себя покрытие при длительном контакте с химикатами для обработки растений. В теплицах под Москвой после трёх месяцев использования капли начали стекать по стенкам, хотя изначально антифог-эффект соответствовал нормам. Пришлось совместно с производителем дорабатывать состав.

Система креплений - тот аспект, который вообще слабо отражён в гостах. Например, для пневматических теплиц важно равномерное распределение нагрузки, а стандартные методы испытаний не моделируют такие условия. Разработали собственные методики с использованием тензометрических датчиков - теперь это обязательный этап для всех проектов ООО Циндао Воту Нунсинь.

Типичные ошибки при оценке соответствия

Самое распространённое - проверять образцы из начала рулона. На практике свойства материала могут меняться по длине, особенно если в процессе производства менялись параметры экструзии. Всегда берём пробы из трёх точек: начало, середина и конец рулона. Обнаружили как-то разницу в прочности на разрыв до 8% в пределах одного рулона.

Ещё один момент - условия хранения перед испытаниями. Гост требует выдержки при определённой температуре, но на складах часто не соблюдается режим. Если материал хранился при отрицательных температурах, а потом сразу пошёл на испытания - результаты искажаются. Теперь всегда выдерживаем образцы в климатической камере перед тестами.

Часто упускают из виду старение материала в упаковке. Были прецеденты, когда пленка соответствовала госту на момент производства, но за время хранения и транспортировки теряла часть свойств. Особенно чувствительны к этому светостабилизирующие добавки - они могут мигрировать в толще материала при перепадах температур.

Перспективы развития стандартов

Сейчас явно назрела необходимость в пересмотре подходов к испытаниям. Госты отстают от реальных требований современных тепличных комплексов. Например, нет методик оценки устойчивости к современным средствам защиты растений, которые активно используются в интенсивном овощеводстве.

Наблюдается тенденция к ужесточению требований по экологичности. В Европе уже вводят ограничения по миграции пластификаторов, а у нас этот вопрос только начинают обсуждать. Для компании ООО Циндао Воту Нунсинь это особенно актуально - при поставках в страны ЕС приходится учитывать дополнительные стандарты.

Интересное направление - 'умные' пленки с добавками, регулирующими спектральный состав света. Такие материалы уже появляются на рынке, но их оценка не укладывается в существующие гостовские рамки. Приходится разрабатывать собственные технические условия совместно с производителями.

В целом, тема соответствия госту - это не про формальное получение сертификатов, а про глубокое понимание поведения материала в реальных условиях эксплуатации. Как показывает практика наших проектов, только комплексный подход к оценке качества позволяет избежать проблем в дальнейшем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

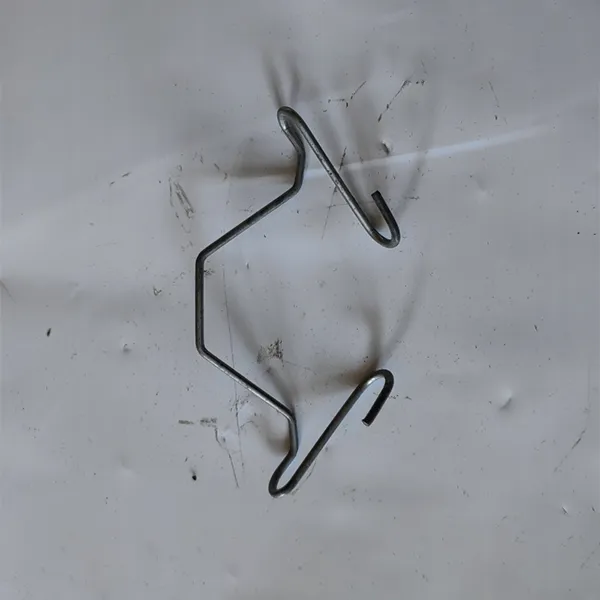

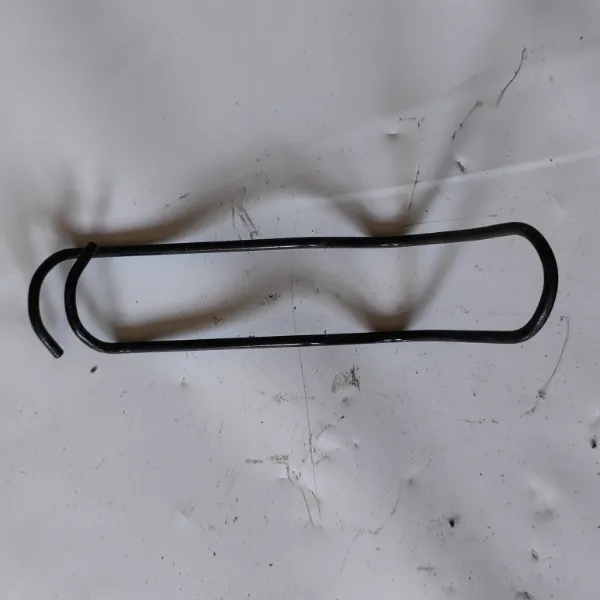

Земляной анкер

Земляной анкер -

Противофильтрационная мембрана

Противофильтрационная мембрана -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

Плёнка для выращивания грибов

Плёнка для выращивания грибов -

Плёнка для винограда

Плёнка для винограда -

Плёнка для ягод

Плёнка для ягод -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Плёнка зелёно-белая

Плёнка зелёно-белая -

Плёнка прозрачная

Плёнка прозрачная -

Плёнка чёрно-белая

Плёнка чёрно-белая -

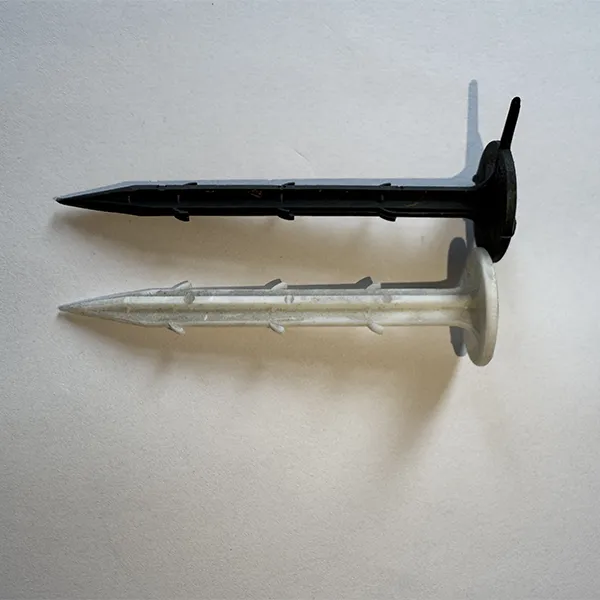

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

Лента для прокладки под плёнку

Лента для прокладки под плёнку

Связанный поиск

Связанный поиск- Пленка армированная beginia

- Самая плотная агроткань от сорняков

- Пленка для теплицы 3х слойная промышленная

- Агроткань от сорняков между грядками

- Геотекстиль мегапласт садовый и строительный

- Соединить пленку для теплицы

- Специализированная сельскохозяйственная плёнка для томатов

- Пленка для китайских теплиц

- Купить пленку армированную 200

- Белый геотекстиль