Плёнка по

Когда слышишь 'плёнка по', первое, что приходит в голову — рулоны стандартного полиэтилена для парников. Но это как сравнивать резиновые сапоги с технологичной мембраной: внешне похоже, а функционал — небо и земля.

Где ломаются стереотипы

До сих пор встречаю агрономов, уверенных, что светостабилизированная плёнка — это просто более плотный материал. На деле стабилизация УФ-излучения работает на молекулярном уровне — тут либо производитель вкладывается в присадки, либо нет. Помню, в 2019 году под Ростовом пытались сэкономить, взяв 'аналог' корейской плёнки. Через сезон материал потрескался в местах крепления к каркасу — пришлось экстренно менять покрытие в разгар сезона.

Особенно критично для регионов с резкими перепадами температур. В том же Краснодарском крае днём +35°C, ночью +15°C — обычный полиэтилен быстро теряет эластичность. Приходится подбирать плёнку по коэффициенту линейного расширения, иначе крепёж вырывает с корнем.

Кстати, о толщине. Многие до сих пор считают, что 150 мкм — универсальный вариант. Но для снеговых нагрузок в Центральной России нужны минимум 180 мкм с армированием, тогда как для Ставрополья достаточно 120-140.

Технологические нюансы, которые не пишут в спецификациях

Работая с плёнка по тепличными проектами, обратил внимание: даже у проверенных поставщиков бывают партии с неравномерной стабилизацией. Видимо, связано с температурным режимом экструзии. Однажды на объекте в Воронежской области заметили, что северная сторона теплицы выцвела на 20% быстрее южной — производитель признал брак, но урожай-то уже под угрозой.

Сейчас всегда требую тестовые образцы для проверки в естественных условиях. Не лабораторные — они идеальны, а реальные куски, которые месяц полежат на испытательном стенде. Так выявляются проблемы с антифогом — когда конденсат не стекает равномерно, а собирается в капли, создавая эффект линзы.

Кстати, о антифоге. Европейские производители дают гарантию 3-5 лет на это покрытие, но в реальности при нашей влажности свойства начинают деградировать уже через два сезона. Приходится либо чаще менять, либо закладывать допобработку — что тоже спорно, ведь нарушается исходная структура материала.

Практические кейсы: от провалов к успеху

В 2021 году для агрохолдинга в Татарстане подбирали плёнку по параметрам светопропускания — нужен был спектр, стимулирующий рост салатных культур. Ошиблись с выбором поставщика — материал от известного немецкого бренда оказался слишком 'жёстким' для наших температур. При -25°C на стыках пошли микротрещины.

Пришлось экстренно связываться с ООО Циндао Воту Нунсинь Сельскохозяйственные Сооружения — их инженеры предложили трёхслойный композит с этиленвинилацетатом. Решение оказалось дороже на 15%, но зато пережило две зимы без деформаций. Кстати, их сайт https://www.qdwotu.ru теперь всегда в закладках — там есть калькулятор нагрузок, который реально помогает в расчётах.

Ещё запомнился случай с тепличным комплексом под Новосибирском. Там требовалось плёнка по снеговой нагрузке 240 кг/м2. Стандартные решения не подходили — пришлось комбинировать два слоя с воздушной прослойкой. Нестандартно, но работает уже третий год.

Ошибки монтажа, которые сводят на нет все технологии

Самая частая проблема — неправильное натяжение. Видел, как бригады буквально растягивают материал вёрёвками, создавая точки напряжения. Правильнее — равномерное распределение с запасом на температурное расширение. Особенно критично для плёнок толщиной свыше 200 мкм — они менее эластичны.

Ещё момент — крепление к металлическому каркасу. Без специальных прокладок в местах контакта образуются 'мостики холода', где материал быстрее стареет. Решение простое, но его часто игнорируют — силиконовые или каучуковые прослойки.

И да, про ветровые нагрузки. В степных регионах даже самая прочная плёнка по теплицам может не выдержать, если не сделать правильные прижимные планки. Учились на ошибках — в Волгоградской области целый комплекс остался без покрытия после урагана 2022 года. Теперь всегда считаем аэродинамику.

Что в перспективе: не очевидные тренды

Сейчас экспериментируем с фотоселективными плёнками — они не просто пропускают свет, а фильтруют определённые спектры. Для томатов, например, полезно уменьшение синего диапазона. Но пока массового производства нет — только штучные решения под конкретные культуры.

Интересно направление 'умных' добавок — когда в материал встраиваются датчики контроля напряжения. Дорого, но для многогектарных теплиц может окупиться за счёт предотвращения аварий.

Из практического: начинаю рекомендовать клиентам ООО Циндао Воту Нунсинь за их подход к кастомизации. Не просто продают рулоны, а сначала изучают условия эксплуатации — от угла наклона крыши до преобладающих ветров. Их девиз 'усилить сельское хозяйство с помощью технологий' — не просто слова, видно по техзаданиям.

Вместо выводов: о чём стоит помнить

Подбор плёнка по теплицам — это всегда компромисс между стоимостью, долговечностью и местными условиями. Универсальных решений нет, как бы ни убеждали менеджеры.

Сейчас склоняюсь к тому, что лучше брать материал с запасом по характеристикам — переплата в 10-15% окупается отсутствием внеплановых замен. Особенно с учётом роста цен на полимеры.

И главное — не верить рекламным каталогам слепо. Всегда тестировать в своих условиях. Как показывает практика, даже у проверенных поставщиков бывают осечки — но именно по реакции на эти осечки и выбираешь партнёров на долгие годы.

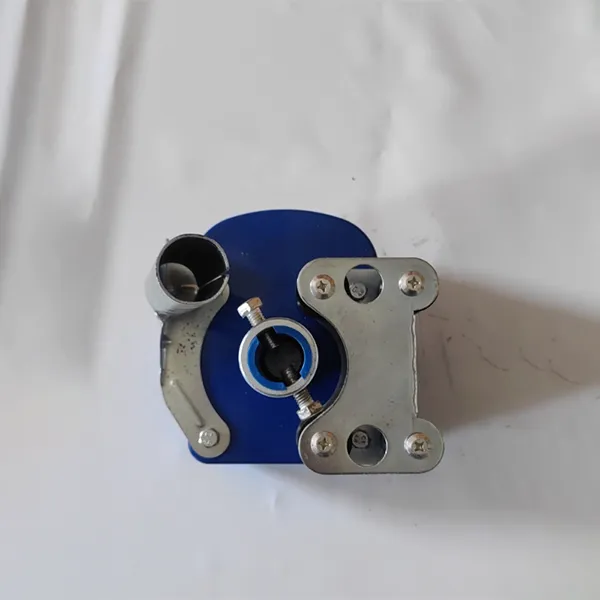

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производство по пленке пвх

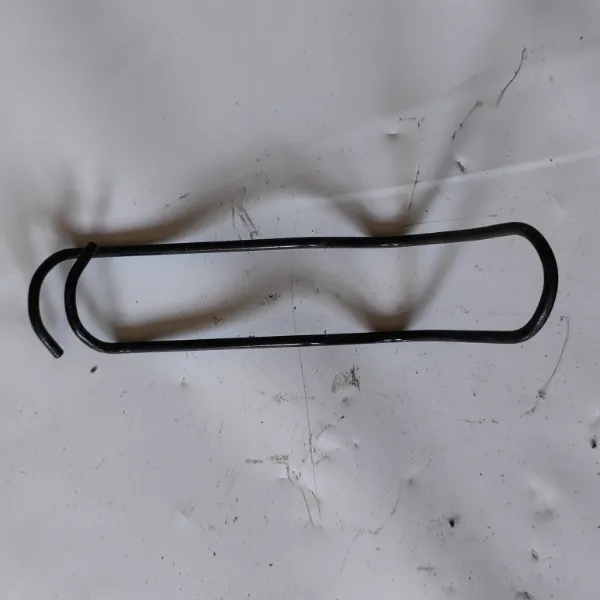

- Пружинные фиксаторы стопорные

- Армированная пленка 6 метров

- Розовая пленка для теплицы

- Пленка для теплицы ширина 6 метров купить

- Теплица из армированной пленки фото

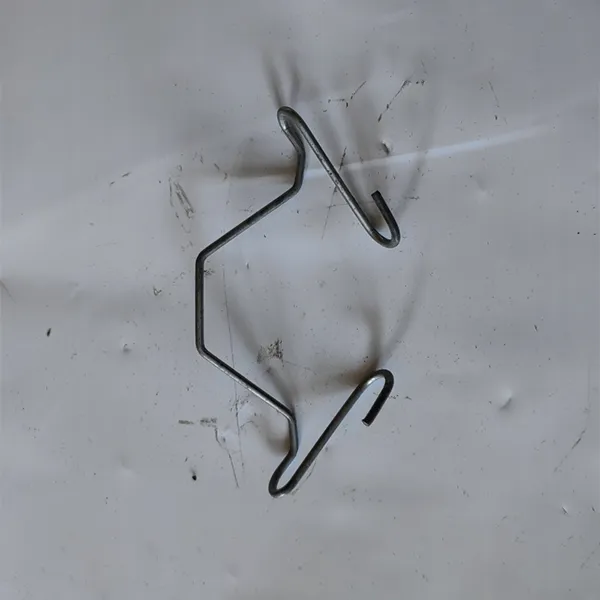

- Зигзаг для крепления пленки на теплице

- Пленка армированная 200 2 25

- Пленка для теплиц 7 метров

- Пленка для теплиц 6м 240ммк