Полиэтиленовая пленка по гост 10354

Если честно, когда вижу запрос 'полиэтиленовая пленка по ГОСТ 10354', сразу вспоминаю, как новички в агробизнесе думают, что это какая-то волшебная формула. На деле же — обычный технический документ, который без понимания нюансов может привести к потерям. Сам годами работаю с покрытиями для теплиц, и вот что важно: ГОСТ 10354-82 — это не про качество, а про минимальные допуски. Например, в п.4.2 указано, что стабильность к УФ-излучению должна быть не менее 12 месяцев, но для северных регионов это катастрофа — у нас в Карелии пленка от неизвестного производителя потрескалась за полгода. Именно поэтому в ООО 'Циндао Воту Нунсинь Сельскохозяйственные Сооружения' мы всегда тестируем образцы в реальных условиях, а не слепо доверяем сертификатам.

Почему ГОСТ 10354 не гарантирует выживаемость в агрессивной среде

Возьмем классический случай: заказчик купил пленку с маркировкой ГОСТ 10354, а через 8 месяцев в теплице под Мурманском появились дыры. Причина? В стандарте нет требований к аддитивам для низких температур — только общие фразы про 'морозостойкость'. Мы в свое время наступили на эти грабли, когда поставили партию в Красноярский край — пленка стала ломкой при -35°C, хотя по ГОСТу формально проходила. Пришлось разрабатывать собственный регламент с добавлением этиленвинилацетата, который усиливает эластичность. Кстати, на сайте https://www.qdwotu.ru мы выложили отчеты по таким испытаниям — там видно, как образцы ведут себя при экстремальных перепадах.

Еще момент: толщина. В ГОСТе допустим разброс ±10%, но для многолетних теплиц это критично. Помню, в 2019 году для проекта в Астрахани пришлось отказаться от трех поставщиков — их пленка в 150 мкм на деле колебалась от 138 до 162 мкм. В итоге разработали систему контроля на каждом метре рулона. Это дороже, но зато клиенты вроде агрохолдинга 'Белая Дача' теперь спокойно расширяют площади без внеплановых замен покрытия.

Важный нюанс — светопропускание. По ГОСТу достаточно 80%, но для томатов или огурцов нужно минимум 85%, иначе фотосинтез замедляется. Мы в ООО 'Циндао Воту Нунсинь' как-то провели эксперимент: сравнили урожайность под стандартной пленкой и нашей модифицированной с добавкой-антифогом. Разница — 17% в пользу последней, потому что конденсат не скапливался и свет рассеивался равномернее.

Как мы пересмотрели подход к стабилизаторам после провала в Краснодаре

В 2021 году случился неприятный инцидент — теплица под Краснодаром потеряла 30% покрытия за сезон. Формально пленка соответствовала ГОСТ 10354 по УФ-защите, но в реальности стабилизаторы вымылись дождями за 4 месяца. Пришлось экстренно менять всю партию. После этого мы начали сотрудничать с немецкими лабораториями, чтобы тестировать не просто исходное сырье, а готовую пленку после имитации 24 месяцев эксплуатации.

Сейчас используем комбинацию HALS-стабилизаторов с аминами — они не мигрируют на поверхность, как дешевые аналоги. Для проектов в Средней Азии, где УФ-индекс зашкаливает, добавляем карбоновые поглотители. Кстати, это выходит дороже, но клиенты из ОАЭ, с которыми мы работаем через https://www.qdwotu.ru, подтверждают — пленка служит 3 сезона без потерь светопропускания.

Любопытный момент: многие недооценивают роль антистатиков. В пыльных регионах типа Калмыкии налипание грязи снижает прозрачность на 40%. Мы ввели обязательную обработку поверхностно-активными веществами — теперь даже при песчаных бурях пленку достаточно промыть водой, а не оттирать щетками.

Почему толщина — не главный показатель, и как мы это доказали в Якутии

Часто слышу: 'Дайте самую толстую пленку, чтобы наверняка'. Но в Якутии, где температуры падают до -50°C, мы убедились — важнее равномерность структуры. В 2022 году поставили партию 120 мкм с добавлением каучуковых модификаторов, и она пережила две зимы, тогда как конкурентная 200 мкм потрескалась на стыках. Секрет в гомогенности расплава — если в экструдере нет точного контроля температуры, возникают зоны с разной кристалличностью.

Для высокошаговых теплиц, которые мы проектируем через ООО 'Циндао Воту Нунсинь Сельскохозяйственные Сооружения', вообще используем многослойные варианты. Внутренний слой — для эластичности, внешний — для УФ-защиты. По стоимости выходит как обычная пленка 180 мкм, но долговечность в 2.5 раза выше. Кстати, эту технологию мы отрабатывали для виноградников в Крыму, где важна не только прочность, но и рассеивание света для избежания ожогов ягод.

Заметил интересную закономерность: при толщине свыше 200 мкм резко падает паропроницаемость. Для культур с высоким транспирацией (например, огурцы) это смертельно — внутри теплицы образуется конденсат, провоцирующий грибки. Пришлось разрабатывать перфорированные мембраны, которые интегрируются в полотнище. Недешево, но для голландских тепличных комплексов под Петербургом это стало решающим фактором.

Реальные кейсы: от замены каждые 2 года до экономии на 5 сезонов

Самый показательный пример — агрофирма в Ростовской области, где до 2020 года меняли пленку каждые 2 года. После нашего аудита выяснилось: они покупали материал с превышением содержания кальциевых наполнителей — те давали видимую плотность, но разрушали полимерную матрицу. Перешли на нашу пленку с кремниевыми добавками — уже 4-й год без деформаций.

Еще случай: в Татарстане теплица для роз постоянно рвалась в местах креплений. Оказалось, ГОСТ не регламентирует сопротивление продавливанию в зоне контакта с металлом. Пришлось разрабатывать армированные края с полипропиленовой сеткой — теперь монтажники могут затягивать крепеж без риска разрыва.

Для крупных проектов, как те, что мы реализуем через https://www.qdwotu.ru, вообще перешли на предварительное моделирование нагрузок. Например, для теплиц в Сочи, где возможны ливни с градом, создали материал с памятью формы — после удара вмятины самостоятельно расправляются в течение часа. Технология дорогая, но для многолетних культур типа лаванды окупается уже на второй год.

Что мы изменили в производстве после жалоб от клиентов

В 2023 году пришел фидбэк от овощеводов Подмосковья: пленка мутнеет после обработки серными дымовыми шашками. Пришлось срочно менять рецептуру — обычные стабилизаторы вступали в реакцию с оксидом серы. Теперь используем фенольные ингибиторы, которые нейтрализуют кислотные пары.

Еще одна частая проблема — неравномерная усадка. Как-то раз на комбинате в Липецке при температурных перепадах пленка 'съехала' с каркаса на 15 см. Причина — разная ориентация молекул при экструзии. Внедрили систему лазерного контроля намотки — теперь рулон имеет одинаковое натяжение по всей длине.

Сейчас тестируем биоразлагаемые добавки для эко-ферм. Не совсем по ГОСТ 10354, но спрос растет. Правда, пока сложно добиться баланса между прочностью и распадом — последний образец в Тульской области начал деградировать уже через 14 месяцев. Работаем над этим.

Выводы, которые помогут не повторять наших ошибок

Главное — ГОСТ 10354 это отправная точка, а не панацея. Всегда требуйте протоколы испытаний именно для ваших условий: уровень УФ, химические обработки, ветровые нагрузки. Мы в ООО 'Циндао Воту Нунсинь' теперь для каждого клиента делаем индивидуальную карту рисков.

Не экономьте на монтаже — 80% проблем возникают из-за неправильного крепления. Разработали даже инструкцию с 3D-моделями, которую высылаем вместе с материалом. Доступна на https://www.qdwotu.ru в разделе 'Решения для теплиц'.

И последнее: не верьте рекламе 'сверхпрочной' пленки без технической расшифровки. Лучше возьмите образец и проведите стресс-тест — мы, например, всегда предоставляем пробные отрезки. Как показала практика, такой подход спасает от миллионных убытков в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стретч-плёнка

Стретч-плёнка -

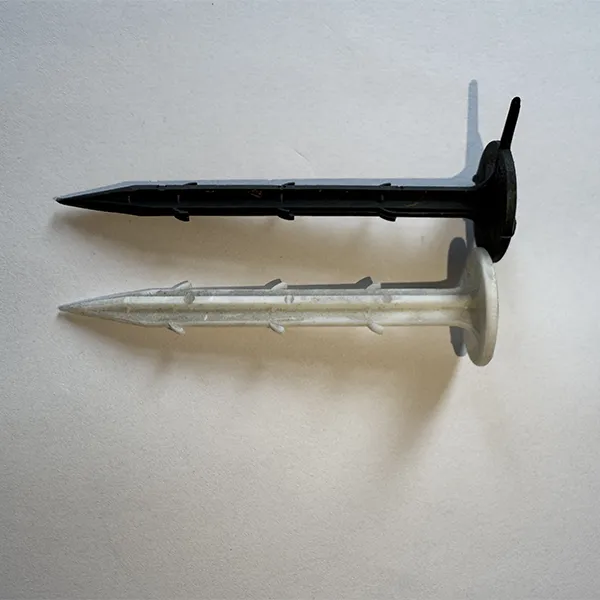

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

Рукав для силоса

Рукав для силоса -

Плёнка чёрно-белая

Плёнка чёрно-белая -

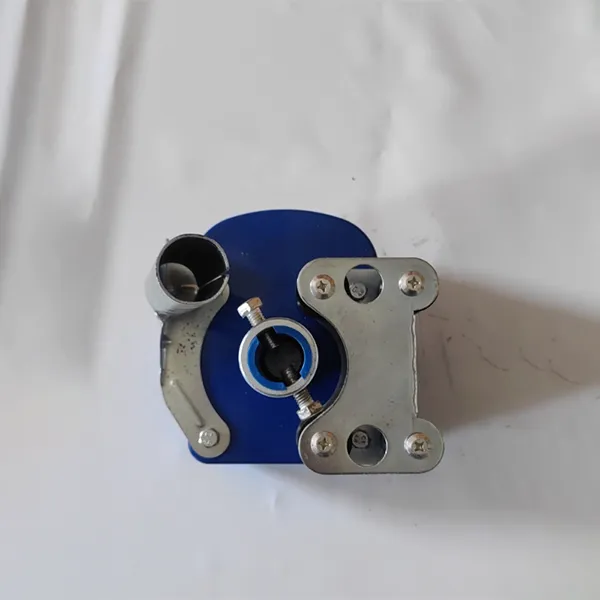

Ролик для боковой намотки пленки

Ролик для боковой намотки пленки -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

Плёнка для животноводства

Плёнка для животноводства -

Рукав для силосования зерна

Рукав для силосования зерна -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Плёнка прозрачная

Плёнка прозрачная -

Противофильтрационная мембрана

Противофильтрационная мембрана