Производство армированной пленки

Когда говорят про армированную пленку, многие представляют просто плотный полиэтилен, но на деле это сложный композит с сетчатым каркасом. В ООО Циндао Воту Нунсинь мы через годы проб поняли: ключ не в толщине, а в стабильности структуры.

Технологические нюансы, которые не пишут в учебниках

Наш первый провал в 2018 году показал - даже качественный полиэтилен низкого давления (ПНД) может давать усадку до 15% при экструзии, если не контролировать температуру зоны дегазации. Пришлось переделывать всю линию экструдеров, добавляя калибровочные валки с водяным охлаждением.

Армирующая сетка из полиэтиленовых нитей - отдельная головная боль. Китайские аналоги часто рвутся при растяжении свыше 23 Н/мм2, тогда как наш стандарт - от 28 Н/мм2. Но и здесь есть подвох: слишком жесткая сетка плохо спекается с пленочными слоями.

Сейчас используем трехслойную соэкструзию с добавлением светостабилизаторов типа Хаls АМ-340. Без этого в Краснодарском крае пленка теряла эластичность уже через два сезона.

Оборудование, которое действительно работает

После модернизации в 2021 году поставили экструзионные линии Barmag с системой вакуумной подачи сырья. Важно: при производстве армированной пленки нельзя экономить на дозирующих шнеках - разница в ±1.5% подачи ведет к образованию 'ребер жесткости' на полотне.

Особенно критичен участок ламинации - там где сетка запаивается между слоями пленки. Мы перепробовали три типа термостатических каландров, пока не остановились на системе с раздельным нагревом секций (до 240°C в центральной зоне).

Для контроля используем немецкие толщиномеры Fischer, но с нашей доработкой - добавили автоматическую поправку на скорость движения полотна. Без этого погрешность достигала 8%.

Сырьевая база: от теории к практике

Работаем в основном с гранулами ПНД 273 марки, но для северных регионов добавляем до 12% этиленвинилацетата. Важный момент: многие производители экономят на светостабилизаторах, но мы убедились - без УФ-фильтров вроде Tinuvin 770 пленка в Ставрополье выцветает за 8 месяцев.

Армирующие нити берем только корейские - они дают равномерное распределение нагрузки. Кстати, при тестах выяснилось: европейские аналоги при температурах ниже -15°C становятся хрупкими.

Сейчас экспериментируем с антифогирующими добавками - в теплицах с капельным поливом конденсат снижает светопроницаемость на 18-20%. Пока лучшие результаты у состава BASF 0.3% концентрации.

Контроль качества на каждом этапе

Разработали собственную систему тестирования - кроме стандартных испытаний на прочность, проверяем сопротивление продавливанию по модифицированной методике. Образец пленки 10×10 см должен выдерживать давление 290 Н без разрыва.

Обязателен тест на светопропускание - используем спектрофотометр с интегральной сферой. Для базовой армированной пленки показатель должен быть не менее 87%, для усиленных модификаций - от 82%.

Самое сложное - имитация старения: образцы выдерживаем в ксеноновой камере 2000 часов (эквивалент 3 сезонов). Если после этого прочность на разрыв падает более чем на 12% - партию бракуем.

Реальные кейсы и решения

В 2022 году для тепличного комплекса в Воронежской области делали пленку с увеличенным сроком службы. Проблема была в частых градах - пришлось добавлять армирующую сетку с шагом 8×8 мм вместо стандартных 12×12 мм.

Для овощеводов Краснодара разработали специальное покрытие с алюминиевым напылением - снижает перегрев в июльскую жару. Но тут важно было соблюсти баланс: слишком плотное напыление уменьшало фотосинтез.

Сейчас через сайт https://www.qdwotu.ru получаем много запросов на пленку для регионов с сильными ветрами. Для таких случаев увеличиваем плотность армирования до 180 г/м2 и добавляем стабилизаторы против ультрафиолета.

Перспективы и текущие разработки

Испытываем новую систему многослойной коэкструзии - пять слоев вместо трех. Это позволит точечно распределять добавки: стабилизаторы в наружных слоях, антифоги - в среднем.

Ведутся переговоры с немецкими коллегами о совместной разработке 'умной' пленки с фотолюминесцентными маркерами - они покажут степень износа покрытия.

Для крупных агрохолдингов, как те, с кем работаем через ООО Циндао Воту Нунсинь, планируем запустить систему мониторинга состояния пленки с датчиками интеграции в системы точного земледелия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стретч-плёнка

Стретч-плёнка -

Плёнка ПОП

Плёнка ПОП -

Нержавеющая сталь для подъема пленки

Нержавеющая сталь для подъема пленки -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

Плёнка чёрно-белая

Плёнка чёрно-белая -

Плёнка для роз

Плёнка для роз -

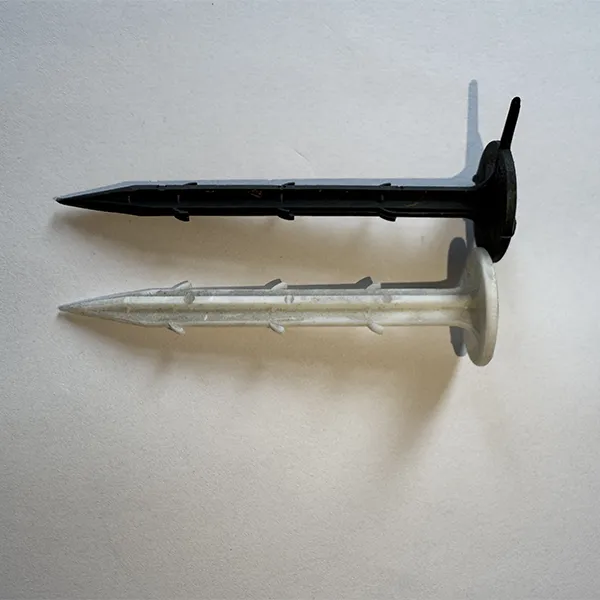

Пластиковый колышек для геотекстиля

Пластиковый колышек для геотекстиля -

Рукав для силоса

Рукав для силоса -

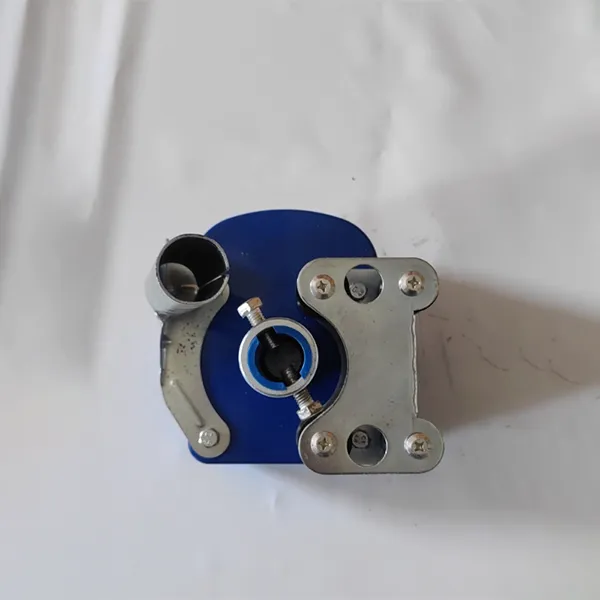

Ролик для боковой намотки пленки

Ролик для боковой намотки пленки -

Рукав для силосования зерна

Рукав для силосования зерна -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Плёнка для клубники

Плёнка для клубники