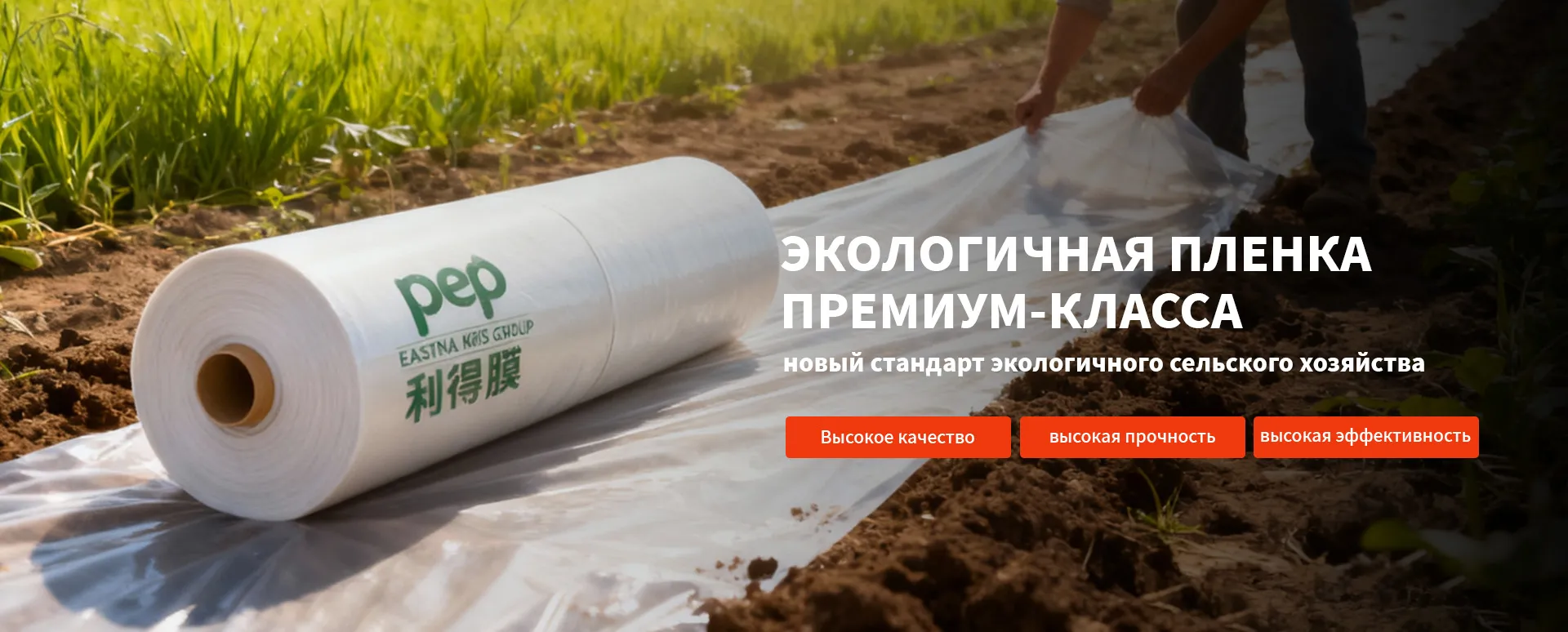

Производство армирующей пленки

Когда слышишь 'армирующая пленка', многие сразу думают о простом полиэтилене с сеткой. Но на деле это сложный композит, где механика слоев определяет, выдержит ли конструкция ураган или сложится под первым снегом. В ООО Циндао Воту Нунсинь мы прошли путь от пробных партий до проектов для агрохолдингов, и главный урок — дешевый армирующий слой губит всю систему, даже если базовый полимер качественный.

Сырье: мифы о полимерах и реальные цифры

До сих пор встречаю заблуждение, что для армирования подойдет вторичный ПЭТ. Пробовали в 2019 году — пленка теряла эластичность при -15°C, а на стыках полотен появлялись 'усталостные трещины'. Сейчас работаем только с первичным полиэтиленом низкого давления, но и здесь есть нюанс: если производитель экономит на стабилизаторах УФ-излучения, материал мутнеет уже через сезон. Проверяли на образцах от разных поставщиков — разница в светопропускании достигала 12% после искусственного старения.

Армирующая сетка — отдельная история. Полипропиленовая дешевле, но дает усадку при перепадах температур. В проекте для Краснодарского края пришлось экстренно менять полотна из-за волн на поверхности теплицы. С тех пор используем стекловолокно с лаковым покрытием, хотя его стоимость на 30% выше. Зато гарантируем сохранение геометрии даже при +50°C на солнце.

Кстати, о адгезии. Без правильной обработки сетки слои расслаиваются под нагрузкой. Нашли способ — плазменная активация поверхности перед ламинацией. Но это увеличивает стоимость метра пленки, поэтому не все производители идут на такие затраты. Мы в Воту Нунсинь шли к этому решению три года, через пробные партии и тесты на разрыв.

Технологические ловушки экструзии

Температурные режимы — вечная головная боль. При перегреве на 5-7°C выше нормы полимер начинает деструктировать, теряя прочность на разрыв. Как-то запустили партию с новым оператором — вроде бы все по ГОСТу, но при монтаже пленка рвалась по линиям армирования. Пришлось анализировать срезы под микроскопом: оказалось, пережгли верхний слой.

Охлаждение валов — кажется мелочью, но именно здесь часто образуется внутреннее напряжение. Для теплиц с большими пролетами это критично. В нашем проекте под Воронежем специально дорабатывали систему водяного охлаждения, чтобы исключить деформацию полотен после натяжения.

Регулировка зазоров матрицы — еще один момент, который не опишешь в техзадании. Приходится подбирать эмпирически для каждой партии сырья. Запомнился случай, когда из-за влажности гранул пришлось менять настройки прямо во время смены. Готовые рулоны тогда пошли не на объект, а на тестовые стенды — рисковать репутацией было нельзя.

Контроль качества: между теорией и практикой

Лабораторные испытания — это хорошо, но реальные условия всегда вносят коррективы. Например, тесты на светостабильность проводят при постоянном УФ-излучении, а в природе интенсивность меняется. Поэтому мы дополнительно тестируем образцы в разных климатических зонах. В прошлом году обнаружили, что в приморских регионах соль ускоряет старение армирующего слоя на 15-20%.

Прочность на прокол — параметр, который многие недооценивают. В теплицах с вентиляционными системами крепежные элементы часто становятся точками напряжения. Разработали свой метод тестирования: имитируем ветровую нагрузку с одновременным точечным давлением. После таких испытаний скорректировали толщину защитного слоя.

Упаковка — казалось бы, мелочь. Но если рулон хранился на складе без защиты от прямого света, даже самый качественный материал теряет свойства. Теперь используем черную стретч-пленку поверх стандартной упаковки. Мелочь? Возможно. Но именно из таких мелочей складывается надежность готового продукта.

Монтажные особенности, о которых молчат поставщики

Натяжение полотна — искусство, а не технология. Слишком слабое — будет хлопать на ветру и рваться. Слишком сильное — деформирует каркас. Выработали эмпирическое правило: пленка должна провисать на 2-3 см на метр длины после первичного натяжения. Но это для новых конструкций, со старыми каркасами сложнее.

Температура монтажа — еще один критичный параметр. Пытались устанавливать при +5°C — материал терял эластичность, появлялись микротрещины в местах крепления. Теперь в контрактах прописываем минимальную температуру +10°C для монтажных работ. Да, это ограничивает сезонность, зато исключает рекламации.

Стыковка полотен — головная боль для больших теплиц. Сварка горячим воздухом дает прочный шов, но требует навыка. Пробовали использовать двусторонний скотч — отказались через полгода: под УФ-излучением клей терял свойства. Сейчас комбинируем сварку с механической фиксацией, особенно для регионов с сильными ветрами.

Экономика против долговечности: наш выбор

Когда клиенты просят 'подешевле', всегда показываем сравнительные тесты. Дешевая армирующая пленка служит 2-3 сезона против 5-7 у качественной. Пересчет на год эксплуатации показывает, что экономия иллюзорна. Особенно с учетом затрат на замену и простои теплицы.

Собственное производство в ООО Циндао Воту Нунсинь изначально ориентировали на долгосрочную эффективность. Да, наши решения на 20-25% дороже рыночных предложений эконом-класса. Но когда агрохолдинг из Ростовской области сообщил, что наши покрытия пережили град, который уничтожил соседние теплицы, стало понятно — мы на правильном пути.

Сейчас экспериментируем с антиконденсатными добавками. Стандартные составы работают 1-2 сезона, потом капли начинают скапливаться на поверхности. Тестируем модифицированные силиконы — пока дорого, но в перспективе может увеличить срок службы еще на год. В сельском хозяйстве мелочей не бывает, каждая деталь влияет на урожай.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

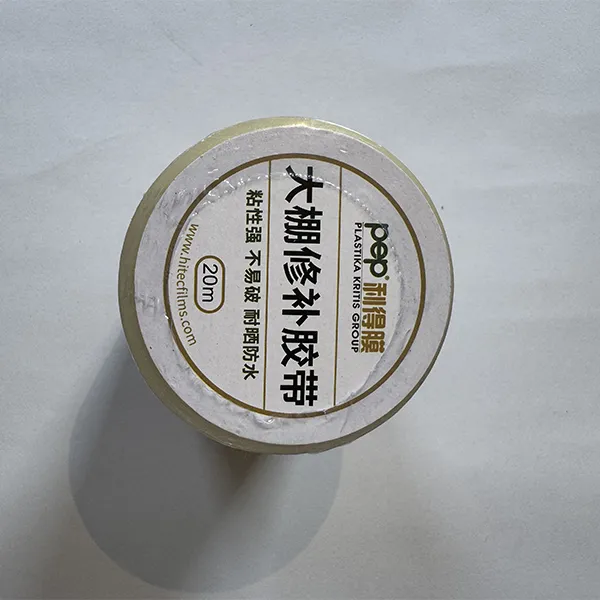

Импортный прозрачный ремонтный скотч для плёнки

Импортный прозрачный ремонтный скотч для плёнки -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Рукав для силосования зерна

Рукав для силосования зерна -

Ручные вилы из нержавеющей стали

Ручные вилы из нержавеющей стали -

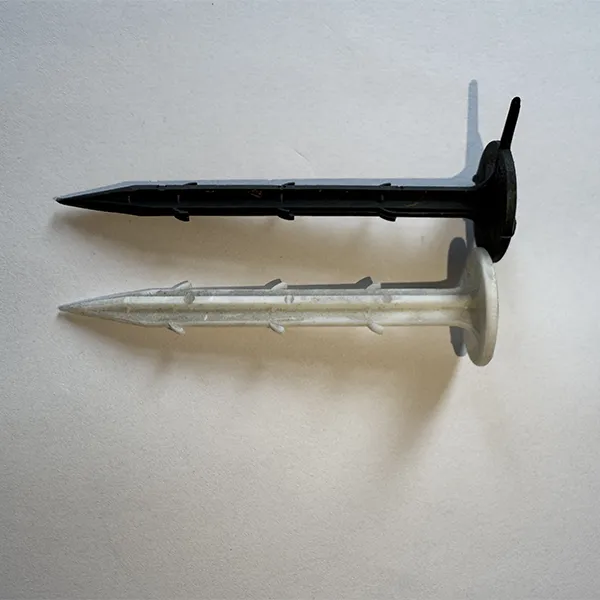

Земляной анкер

Земляной анкер -

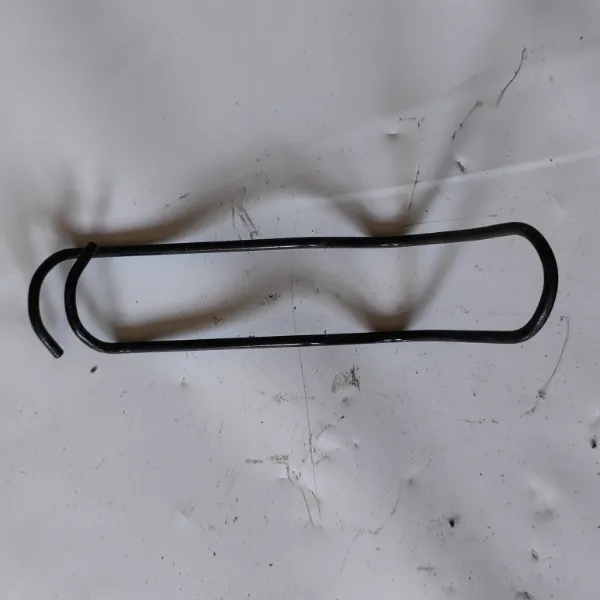

Пружинная скоба

Пружинная скоба -

Лента для прокладки под плёнку

Лента для прокладки под плёнку -

Плёнка чёрно-белая

Плёнка чёрно-белая -

Плёнка ПОП

Плёнка ПОП -

Плёнка для винограда

Плёнка для винограда -

Противофильтрационная мембрана

Противофильтрационная мембрана -

Плёнка для клубники

Плёнка для клубники

Связанный поиск

Связанный поиск- Самая хорошая пленка для теплицы

- Пленка силосная черная 18х50м 150мкм

- Пленка полиэтиленовая армированная 200мкм

- Пружинные фиксаторы фнаф

- Пленка силосная черная

- Чехол на теплицу из армированной пленки 3х6

- Агроткань для грядок от сорняков

- Пленка армированная 2х50м

- Пружинные фиксаторы стопорные

- Черно белая пленка купить