Пружинный зажим фиксатор

Когда слышишь 'пружинный зажим фиксатор', первое, что приходит в голову — какая-то мелочёвка для временного крепления. А на деле это один из тех узлов, от которых зависит целостность всей конструкции теплицы. У нас в ООО 'Циндао Воту Нунсинь' через это прошли — в 2019 году пришлось менять партию зажимов на объекте под Воронежем из-за неучтённой ветровой нагрузки.

Почему стандартные решения не всегда работают

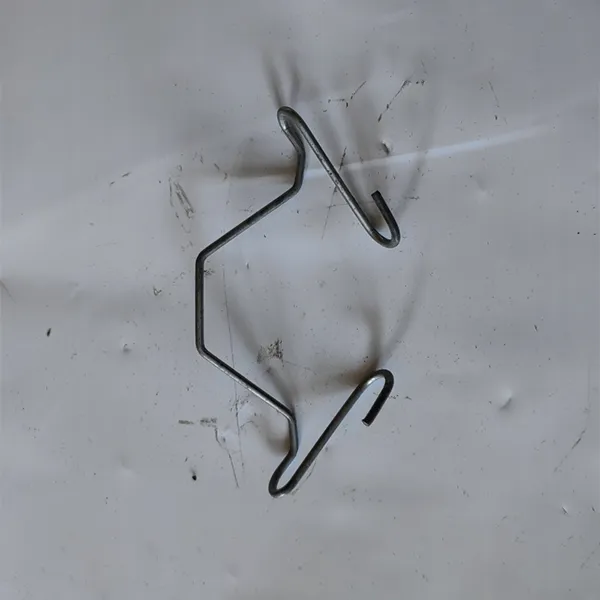

Многие поставщики до сих пор предлагают пружинный зажим фиксатор с пружиной из углеродистой стали без гальванической обработки. В теории — дешево и сердито, но при постоянном контакте с конденсатом внутри теплицы такие элементы начинают ржаветь уже через сезон. Проверяли на экспериментальном участке: после 14 месяцев эксплуатации сила прижима снизилась на 23%.

Ещё один нюанс — геометрия зажимной губы. Если производитель экономит на штамповке, край получается слишком острым и постепенно прорезает поликарбонат. Приходится либо подкладывать прокладки (что увеличивает трудозатраты), либо сразу заказывать модификации со скруглённым профилем.

Кстати, о нагрузках: расчётное усилие сжатия часто берут по таблицам для статических условий, но в реальности пружинный зажим фиксатор работает в режиме постоянных микровибраций. Особенно заметно это в регионах с сильными ветрами — например, в Краснодарском крае фиксировали случаи самопроизвольного ослабления креплений после двух сезонов.

Как мы подбирали решения для проекта в Ставрополье

Для тепличного комплекса на 50 га изначально планировали использовать китайские зажимы — цена привлекательная, но тестовые образцы не прошли проверку на циклическую нагрузку. После 800 циклов 'сжатие-разжатие' пружина теряла упругость, плюс появился люфт в шарнире.

Перешли на немецкие аналоги, но столкнулись с другой проблемой — толщина захвата не подходила под наш профиль каркаса. Пришлось дорабатывать конструкцию, добавляя переходные пластины, что увеличило монтажные расходы на 12%.

В итоге остановились на продукции турецкого завода с доработкой под наши стандарты. Ключевым моментом стало согласование по защитному покрытию — вместо стандартного цинкования использовали метод горячего цинкования с последующей пассивацией.

Технические нюансы, которые обычно упускают

Температурный диапазон работы пружины — тот параметр, который редко проверяют в спецификациях. А между тем при -25°C некоторые марки стали становятся хрупкими. Обнаружили это случайно, когда партия зажимов, идеально работавших летом, начала лопаться во время первой же зимовки.

Соосность отверстий под крепёж — казалось бы, мелочь. Но если отклонение превышает 0,8 мм, при затяжке создаётся изгибающий момент, который постепенно разбалтывает весь узел. Теперь на приёмке проверяем этот параметр выборочно для каждой партии.

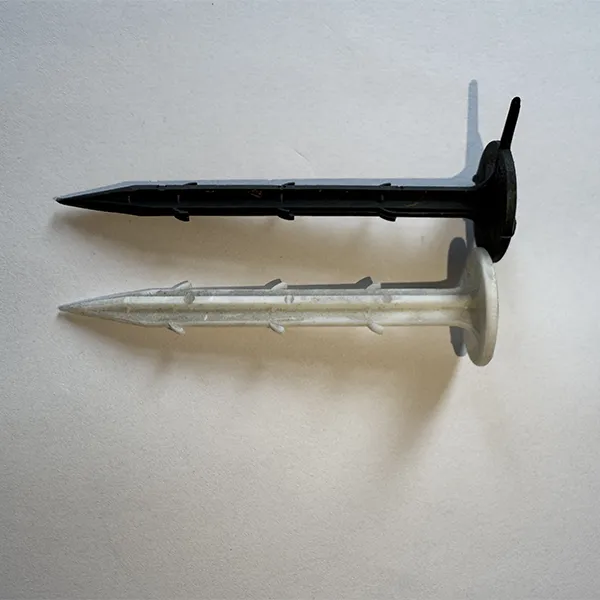

Угол раскрытия губок — оптимальным считаем 120-130 градусов. Меньше — сложно монтировать в полевых условиях, больше — снижается прижимное усилие. Кстати, для плёночных теплиц этот параметр критичнее, чем для поликарбонатных.

Практические кейсы из нашего опыта

В 2021 году на объекте ООО 'Циндао Воту Нунсинь' в Ростовской области пришлось экстренно усиливать крепления светопрозрачных конструкций после шторма с градом. Стандартные зажимы не выдержали комбинированной нагрузки — часть сорвало с направляющих. После анализа перешли на модель с дополнительным стопорным язычком.

Интересный случай был при модернизации теплиц под Казанью — там заказчик настоял на использовании зажимов с пластиковыми вставками 'для защиты покрытия'. Оказалось, что УФ-стабилизатор в пластике рассчитан на 3 года, после чего вставки начинают разрушаться и заклинивать механизм.

Для многопролётных теплиц сейчас рекомендуем устанавливать пружинный зажим фиксатор с шагом 20% чаще, чем требует расчёт — практика показывает, что это компенсирует неравномерность ветрового давления на протяжённых поверхностях.

Перспективные разработки и ограничения

Сейчас тестируем образцы с пружинами из нержавеющей стали AISI 316 — дороже, но для объектов с повышенной влажностью выглядит перспективно. Правда, пришлось пересматривать технологию изготовления, потому что штамповка нержавейки требует другого подхода к термообработке.

Автоматизация установки — пробовали использовать пневмоинструмент для монтажа, но пока не нашли решения, которое бы обеспечивало равномерное усилие затяжки без риска повреждения покрытия. Вернулись к ручному монтажу с динамометрическими ключами.

Интеграция с системами мониторинга — экспериментируем с зажимами, оснащёнными датчиками давления. Пока дорого для массового внедрения, но на экспериментальных участках уже даёт интересные данные о реальных нагрузках в разных частях конструкции.

Выводы для практического применения

Главный урок — не существует универсального пружинный зажим фиксатор. Для плёночных теплиц нужны одни параметры, для стеклянных — другие, а при использовании сотового поликарбоната вообще приходится учитывать температурное расширение материала.

Сейчас при проектировании новых объектов всегда закладываем 15% запас по количеству зажимов и обязательно предусматриваем возможность оперативной замены без демонтажа несущих конструкций.

Что касается поставщиков — после нескольких неудачных опытов создали собственный регламент приёмки, куда включили не только стандартные испытания на прочность, но и проверку устойчивости к циклическим нагрузкам и агрессивным средам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плёнка чёрно-белая

Плёнка чёрно-белая -

Плёнка для клубники

Плёнка для клубники -

Плёнка ПОП

Плёнка ПОП -

Рукав для силоса

Рукав для силоса -

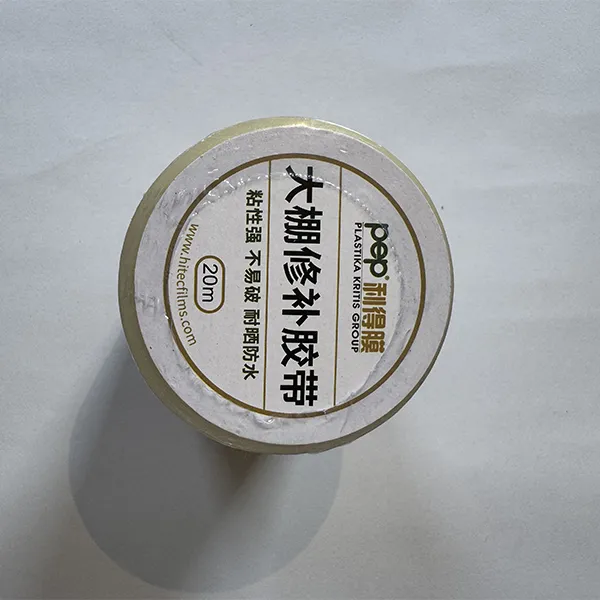

Импортный прозрачный ремонтный скотч для плёнки

Импортный прозрачный ремонтный скотч для плёнки -

Верхний наматыватель плёнки с зиппером для теплиц

Верхний наматыватель плёнки с зиппером для теплиц -

Противофильтрационная мембрана

Противофильтрационная мембрана -

Плёнка для животноводства

Плёнка для животноводства -

Лента для прокладки под плёнку

Лента для прокладки под плёнку -

Прижимная лента для плёнки (плоская лента)

Прижимная лента для плёнки (плоская лента) -

Нержавеющая сталь для подъема пленки

Нержавеющая сталь для подъема пленки -

Плёнка для томатов

Плёнка для томатов